In breve, la Deposizione Fisica da Vapore (PVD) viene condotta in alto vuoto per creare un ambiente ultra-pulito e controllato. Il vuoto rimuove praticamente tutta l'aria e le altre molecole di gas dalla camera di processo. Ciò assicura che le particelle di rivestimento vaporizzate possano viaggiare direttamente dalla loro sorgente al componente bersaglio senza collidere con nulla o reagire con contaminanti indesiderati, il che è essenziale per creare un rivestimento puro, denso e ad alte prestazioni.

Lo scopo principale del vuoto nel PVD è quello di creare un'autostrada per il materiale vaporizzato. Rimuovendo il "traffico" di molecole d'aria e contaminanti, il vuoto previene collisioni e reazioni chimiche indesiderate, assicurando che il materiale di rivestimento arrivi a destinazione in modo puro e con energia sufficiente per formare un film superiore.

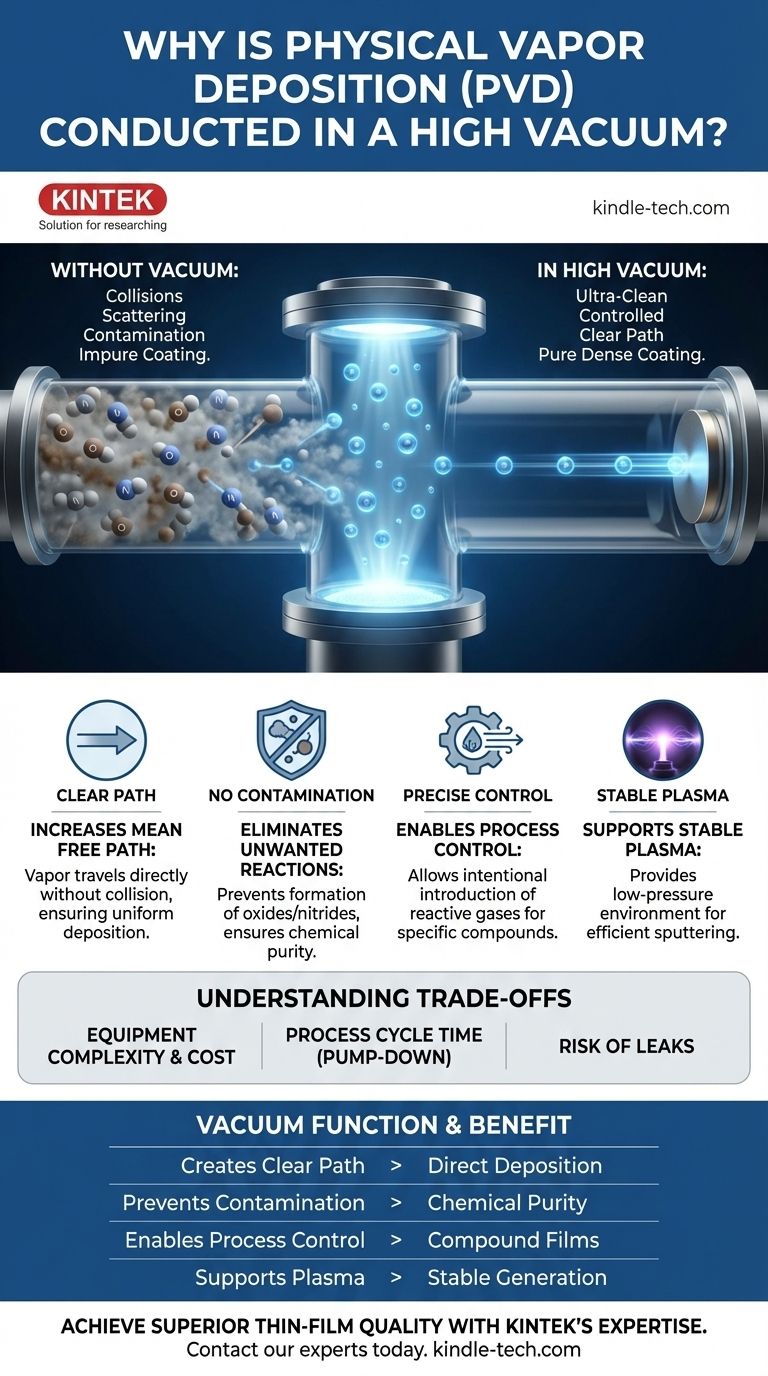

Le Funzioni Critiche dell'Ambiente Sottovuoto

Un alto vuoto non è solo una condizione passiva; abilita attivamente l'intero processo PVD. Senza di esso, depositare un film sottile di alta qualità sarebbe impossibile.

Per Creare un "Percorso Libero" per la Deposizione

La ragione più fondamentale per il vuoto è aumentare il libero cammino medio delle particelle di vapore. Questo termine si riferisce alla distanza media che una particella può percorrere prima di collidere con un'altra particella.

A pressione atmosferica normale, l'aria è densa di molecole. Una particella di rivestimento vaporizzata percorrerebbe solo una distanza microscopica prima di collidere con una molecola d'aria, disperdendola e impedendole di raggiungere la superficie bersaglio.

Un alto vuoto rimuove questi ostacoli. Ciò consente alle particelle vaporizzate di viaggiare in linea retta e ininterrotta dalla sorgente del materiale al substrato, il che è cruciale per costruire un rivestimento uniforme.

Per Eliminare Contaminazioni e Reazioni Indesiderate

L'aria che respiriamo è composta per circa il 78% da azoto e per il 21% da ossigeno, entrambi altamente reattivi, specialmente con i materiali caldi ed energetici utilizzati nel PVD.

Se questi gas atmosferici fossero presenti, reagirebbero immediatamente con il metallo vaporizzato. Ciò formerebbe ossidi e nitruri indesiderati e non voluti all'interno del rivestimento, compromettendone la purezza, l'integrità strutturale e le caratteristiche prestazionali.

Il vuoto assicura che l'unico materiale depositato sia il materiale sorgente desiderato, risultando in un film chimicamente puro.

Per Consentire un Controllo Preciso del Processo

Rimuovendo tutti i gas esistenti, il vuoto crea una base perfettamente pulita. Ciò offre agli ingegneri il controllo completo sull'atmosfera della camera.

Se l'obiettivo è creare un rivestimento composto specifico, come il Nitruro di Titanio (TiN) o un ossido, una quantità precisa di un gas reattivo (come azoto o ossigeno) può essere intenzionalmente introdotta nella camera.

L'ambiente sottovuoto assicura che questo gas introdotto sia l'unica cosa con cui il metallo vaporizzato può reagire, consentendo la creazione di film altamente specializzati con composizioni chimiche esatte.

Per Supportare un Ambiente Plasma Stabile

Molte tecniche PVD, come lo sputtering, si basano sulla generazione di un plasma all'interno della camera per bombardare il materiale sorgente ed espellere atomi.

Un plasma stabile a bassa temperatura può essere avviato e sostenuto solo in un ambiente a bassa pressione. Il vuoto fornisce le condizioni necessarie per questo passaggio critico nel processo.

Comprendere i Compromessi Pratici

Sebbene essenziale, operare in alto vuoto introduce specifiche sfide ingegneristiche e operative.

Complessità e Costo dell'Attrezzatura

Raggiungere e mantenere un alto vuoto richiede attrezzature sofisticate e costose. Ciò include una serie di pompe (come le pompe turbomolecolari e criogeniche) e una camera robustamente costruita in grado di resistere a un'immensa pressione atmosferica esterna.

Tempo del Ciclo di Processo

Evacuare una camera al livello di vuoto richiesto non è istantaneo. Questo tempo di "pompage" può rappresentare una parte significativa del ciclo di processo complessivo, il che influisce direttamente sulla produttività e sulla resa della produzione.

Rischio di Perdite

L'integrità del sistema del vuoto è fondamentale. Anche una perdita microscopica può introdurre contaminanti, interrompere il plasma e rovinare la qualità del rivestimento. Ciò richiede una progettazione meticolosa del sistema e una manutenzione regolare per prevenire guasti al processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il vuoto è la base su cui si costruiscono i principali vantaggi del PVD. Comprendere il suo ruolo aiuta a chiarire perché il processo viene scelto per applicazioni specifiche.

- Se il tuo obiettivo principale è la purezza del materiale: L'alto vuoto è non negoziabile, in quanto è l'unico modo per prevenire la contaminazione da gas atmosferici e garantire che il film depositato abbia la composizione chimica desiderata.

- Se il tuo obiettivo principale è un rivestimento denso e aderente: Il ruolo del vuoto nel garantire un lungo libero cammino medio è critico, poiché consente alle particelle di arrivare al substrato con energia sufficiente per formare uno strato ben compattato e ben aderente.

- Se il tuo obiettivo principale è creare film composti specializzati (ad es. ossidi o nitruri): Il vuoto fornisce l'ambiente di base pulito necessario per introdurre gas reattivi con precisione, dandoti il controllo assoluto sulle proprietà del film finale.

In definitiva, l'alto vuoto nel PVD è il fattore abilitante fondamentale per il controllo, la purezza e la qualità che definiscono la moderna deposizione di film sottili.

Tabella Riepilogativa:

| Funzione del Vuoto | Beneficio per il Rivestimento PVD |

|---|---|

| Crea un Percorso Libero | Aumenta il libero cammino medio per la deposizione diretta in linea di vista |

| Previene la Contaminazione | Elimina le reazioni con l'aria, garantendo la purezza chimica |

| Consente il Controllo del Processo | Permette l'introduzione precisa di gas reattivi per film composti |

| Supporta il Plasma | Fornisce l'ambiente a bassa pressione necessario per la generazione stabile del plasma |

Ottieni una Qualità Superiore dei Film Sottili con l'Esperienza di KINTEK

Hai bisogno di rivestimenti durevoli e ad alta purezza per i tuoi componenti di laboratorio o applicazioni di ricerca? L'ambiente controllato di un sistema PVD è fondamentale per il tuo successo. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per soddisfare le esigenze più complesse dei laboratori moderni.

Possiamo aiutarti a selezionare le giuste soluzioni PVD per garantire che i tuoi rivestimenti siano puri, densi e conformi alle specifiche. Contatta oggi i nostri esperti per discutere come le nostre attrezzature possono migliorare i tuoi processi di deposizione e fornire risultati affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari