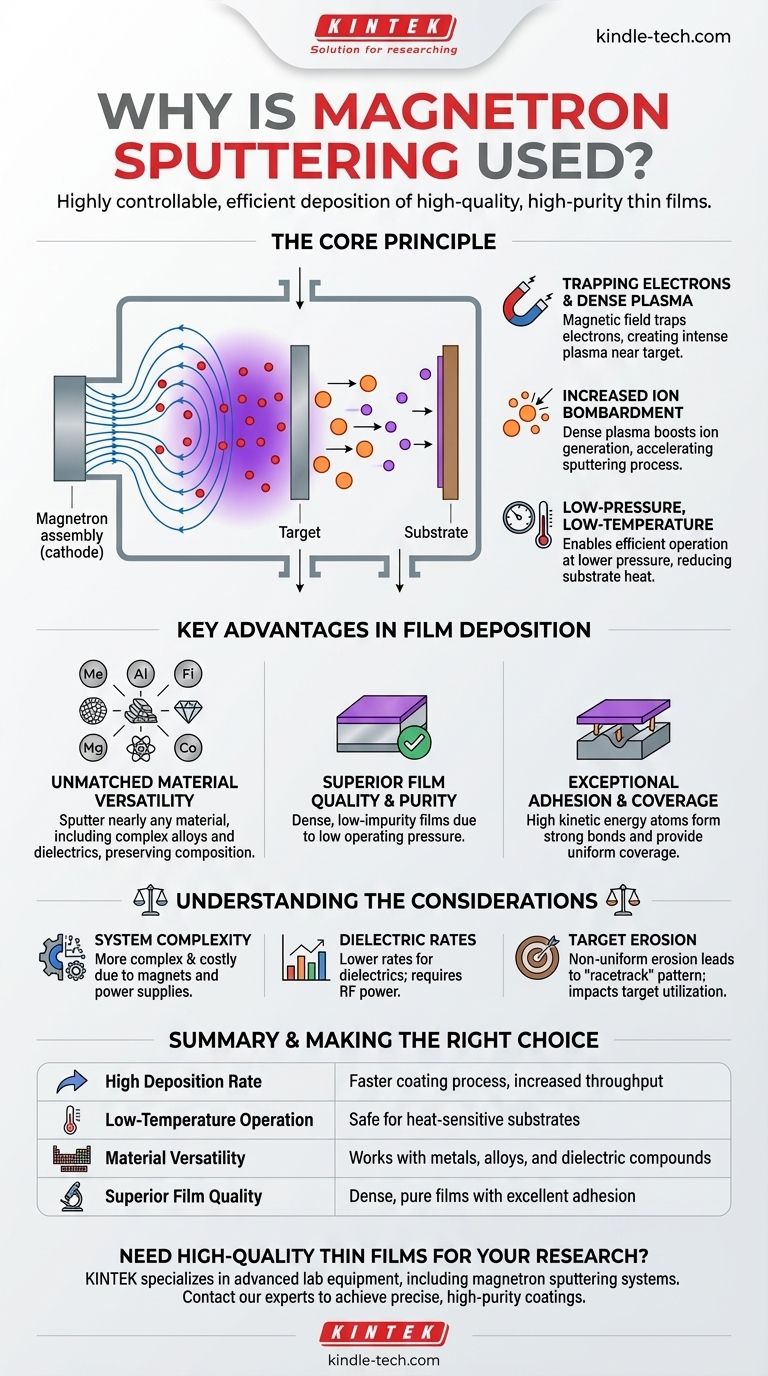

In sostanza, la sputtering a magnetron viene utilizzata perché è un metodo altamente controllabile ed efficiente per depositare film sottili di alta qualità e alta purezza su una superficie. Raggiunge velocità di deposizione più rapide a temperature e pressioni inferiori rispetto alla sputtering convenzionale e funziona con una vasta gamma di materiali, inclusi metalli, leghe e composti.

Il vantaggio essenziale della sputtering a magnetron è l'uso strategico di campi magnetici per intrappolare gli elettroni e concentrare il plasma vicino al materiale bersaglio. Ciò aumenta drasticamente l'efficienza del processo di sputtering, consentendo la creazione di film più densi, puri e più adesivi senza danneggiare il substrato sottostante.

Il Principio Fondamentale: Come i Magneti Rivoluzionano la Sputtering

Per capire perché la sputtering a magnetron è così dominante, devi prima comprendere il ruolo dei magneti. Essi risolvono le principali inefficienze delle tecniche di sputtering di base.

Intrappolare gli Elettroni per Creare Plasma Denso

L'assemblaggio del magnetron, situato dietro il materiale bersaglio (catodo), genera un campo magnetico. Questo campo intrappola gli elettroni liberi e li costringe in un percorso a spirale direttamente di fronte alla superficie del bersaglio.

Questa nuvola di elettroni intrappolati crea un plasma denso e intenso precisamente dove è più necessario.

Aumentare l'Efficienza del Bombardamento Ionico

Il plasma di elettroni denso è altamente efficace nell'ionizzare gli atomi di gas neutri (tipicamente argon). Ciò crea una concentrazione molto più elevata di ioni positivi.

Questi ioni vengono quindi accelerati verso il bersaglio, colpendolo con forza e sradicando atomi — il processo di sputtering. L'aumento del bombardamento ionico si traduce direttamente in una velocità di deposizione molto più elevata.

Consentire il Funzionamento a Bassa Pressione e Bassa Temperatura

Poiché il plasma è confinato magneticamente e intensificato, il processo può funzionare in modo efficiente a pressioni di gas molto più basse.

Inoltre, il campo magnetico impedisce alla maggior parte degli elettroni ad alta energia di bombardare il substrato. Ciò riduce significativamente il trasferimento di calore, consentendo il rivestimento di materiali sensibili al calore come le plastiche senza causare danni.

Vantaggi Chiave nella Deposizione di Film

La fisica unica del processo a magnetron si traduce in una serie di vantaggi pratici che producono film sottili superiori per innumerevoli applicazioni.

Versatilità dei Materiali Senza Paragoni

Uno dei vantaggi più significativi è la capacità di effettuare lo sputtering di quasi tutti i materiali. Ciò include metalli ad alto punto di fusione, leghe complesse e persino composti dielettrici.

Il processo non richiede la fusione o l'evaporazione del materiale sorgente, consentendo di depositare film di leghe o composti preservando perfettamente la loro composizione chimica originale.

Qualità e Purezza del Film Superiori

La sputtering a magnetron produce film incredibilmente densi e con livelli molto bassi di impurità.

La bassa pressione operativa significa che meno atomi di gas vengono incorporati nel film in crescita, con conseguente prodotto finale di maggiore purezza.

Adesione e Copertura Eccezionali

Gli atomi espulsi dal bersaglio hanno un'elevata energia cinetica. Questa energia li aiuta a formare un legame estremamente forte con la superficie del substrato, portando a un'eccellente adesione del film.

Il processo fornisce anche una copertura eccellente e uniforme, anche su substrati con caratteristiche superficiali piccole o complesse.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la sputtering a magnetron non è una soluzione universale. Una valutazione obiettiva richiede la comprensione del suo contesto operativo.

Complessità del Sistema

L'introduzione di magneti e degli alimentatori richiesti (CC per i metalli, RF per i dielettrici) rende un sistema di sputtering a magnetron più complesso e costoso rispetto a metodi più semplici come l'evaporazione termica.

Velocità di Deposizione per i Dielettrici

Sebbene il processo sia versatile, le velocità di deposizione per i materiali isolanti (dielettrici) sono tipicamente inferiori a quelle dei metalli conduttivi. Ciò è dovuto alla necessità di alimentazione RF, che è meno efficiente dell'alimentazione CC utilizzata per i metalli.

Materiale Bersaglio e Geometria

Il campo magnetico concentra il plasma in una regione specifica, portando a un'erosione non uniforme del materiale bersaglio, spesso in un modello a "pista di pattinaggio" (racetrack). Ciò significa che l'utilizzo del materiale bersaglio non è del 100% e la progettazione del bersaglio è una considerazione importante per l'efficienza del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di questo metodo dipende interamente dai requisiti specifici del tuo progetto in termini di qualità, materiale e substrato.

- Se il tuo obiettivo principale è il rivestimento industriale ad alto rendimento: La combinazione di alte velocità di deposizione, scalabilità ed eccellente uniformità su ampie aree lo rende la scelta ideale.

- Se il tuo obiettivo principale è depositare leghe o composti complessi: Questo metodo eccelle perché preserva la stechiometria originale del materiale nel film finale.

- Se il tuo obiettivo principale è la ricerca su substrati sensibili o la creazione di film ad alta purezza: Il suo funzionamento a bassa temperatura e l'elevata densità e purezza dei film risultanti forniscono vantaggi critici.

In definitiva, la sputtering a magnetron viene scelta per la sua impareggiabile combinazione di controllo, qualità e versatilità dei materiali nell'ingegnerizzazione delle superfici a livello atomico.

Tabella Riassuntiva:

| Vantaggio Chiave | Perché è Importante |

|---|---|

| Alta Velocità di Deposizione | Processo di rivestimento più veloce, maggiore produttività |

| Funzionamento a Bassa Temperatura | Sicuro per substrati sensibili al calore come le plastiche |

| Versatilità dei Materiali | Funziona con metalli, leghe e composti dielettrici |

| Qualità del Film Superiore | Film densi, puri con eccellente adesione e copertura |

Hai bisogno di depositare un film sottile di alta qualità per la tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron, per soddisfare i tuoi specifici requisiti di materiale e substrato. I nostri esperti possono aiutarti a ottenere i rivestimenti precisi e di alta purezza che il tuo lavoro richiede. Contatta il nostro team oggi stesso per discutere il tuo progetto e trovare la soluzione ideale!

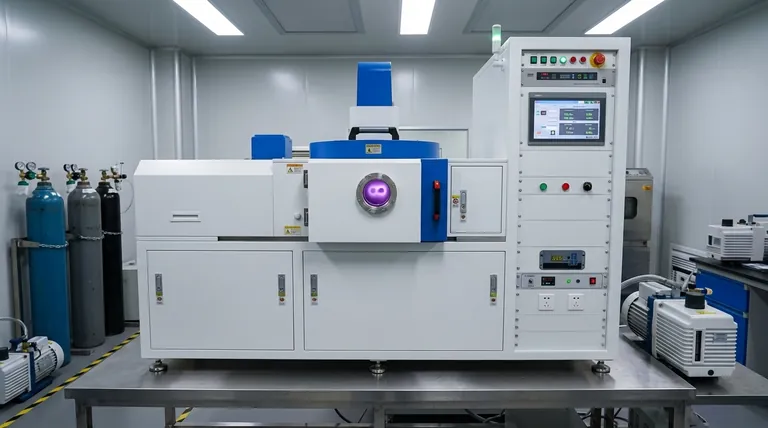

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Perché usiamo il rivestimento a sputtering per il SEM? Prevenire la carica e migliorare la qualità dell'immagine

- Qual è la differenza tra lo sputtering a magnetron DC e RF? Scegli il metodo giusto per i tuoi materiali

- Cos'è la sputtering in vuoto? Una guida alla deposizione di film sottili di precisione

- L'olio di pirolisi è una sostanza chimica? Sbloccare il potenziale di una complessa materia prima chimica

- Quali sono i pro e i contro del trattamento termico? Una guida per migliorare le prestazioni dei materiali

- Quali proprietà essenziali sono richieste in un buon refrattario? Ottenere prestazioni ed efficienza ottimali

- Qual è la storia della pressatura isostatica a caldo? Un'analisi approfondita della densificazione ad alte prestazioni

- Cos'è una fornace da laboratorio? La tua guida alla precisione ad alta temperatura