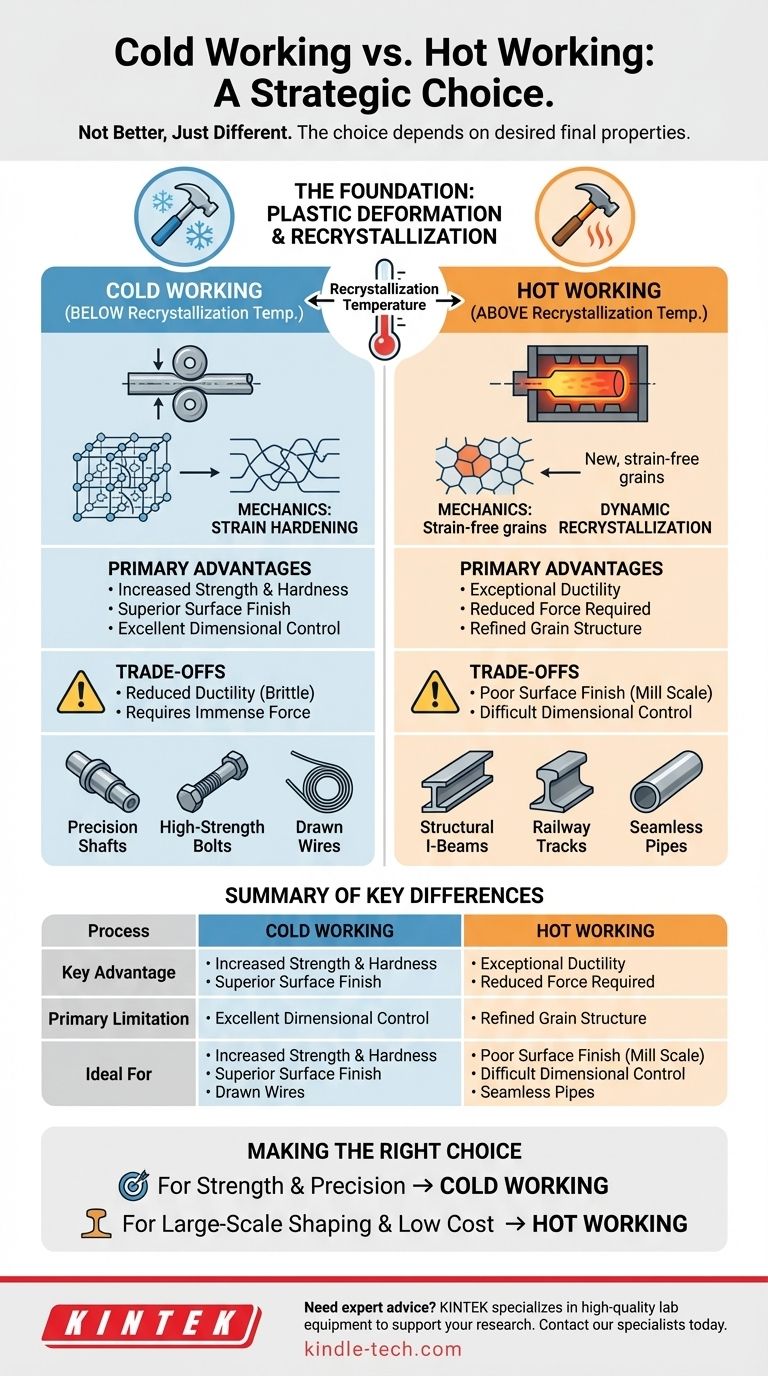

La questione della superiorità tra lavorazione a freddo e lavorazione a caldo si basa su un'idea sbagliata comune. La lavorazione a freddo non è intrinsecamente "migliore"; viene scelta quando gli obiettivi primari sono aumentare la resistenza di un metallo, migliorarne la finitura superficiale e ottenere tolleranze dimensionali strette, poiché altera fondamentalmente la struttura cristallina interna del materiale attraverso un processo chiamato incrudimento.

La scelta tra lavorazione a freddo e a caldo non è una questione di quale processo sia superiore, ma una decisione strategica basata sulle proprietà finali desiderate del componente. La lavorazione a caldo privilegia la formabilità e l'economicità per grandi deformazioni, mentre la lavorazione a freddo privilegia resistenza, durezza e precisione.

Le Basi: Comprendere la "Lavorazione" dei Metalli

Per cogliere la differenza, dobbiamo prima definire cosa significa "lavorare" un metallo e il ruolo critico che gioca la temperatura.

Cos'è la Deformazione Plastica?

Tutta la lavorazione dei metalli implica la deformazione plastica—cambiare permanentemente la forma di un materiale applicando forza. Ciò si ottiene spostando le dislocazioni, o imperfezioni, all'interno del reticolo cristallino del metallo.

Il Ruolo della Temperatura di Ricristallizzazione

La distinzione chiave tra lavorazione a caldo e a freddo è la temperatura di ricristallizzazione. Questa è la temperatura alla quale un metallo deformato può formare nuovi grani cristallini privi di deformazione.

- La lavorazione a freddo viene eseguita sotto questa temperatura.

- La lavorazione a caldo viene eseguita sopra questa temperatura.

Le Meccaniche della Lavorazione a Freddo

La lavorazione a freddo rafforza un metallo rendendo più difficile il movimento delle dislocazioni.

Come Funziona: Incrudimento

Quando un metallo viene lavorato a freddo, le dislocazioni si moltiplicano e si aggrovigliano tra loro, proprio come una rete aggrovigliata. Questo aggrovigliamento agisce come una barriera, impedendo ulteriori movimenti delle dislocazioni.

Per deformare ulteriormente il metallo è necessaria una forza significativamente maggiore. Questo fenomeno è noto come incrudimento o indurimento per deformazione, che si traduce in un aumento della resistenza e della durezza.

Vantaggi Principali della Lavorazione a Freddo

- Aumento di Resistenza e Durezza: L'incrudimento migliora direttamente le proprietà meccaniche del metallo.

- Finitura Superficiale Superiore: Poiché non c'è ossidazione ad alta temperatura, la superficie risultante è liscia e priva di scaglie.

- Eccellente Controllo Dimensionale: L'assenza di calore elevato e il successivo raffreddamento prevengono deformazioni e restringimenti, consentendo tolleranze molto precise.

Le Meccaniche della Lavorazione a Caldo

La lavorazione a caldo utilizza l'energia termica per rendere la deformazione su larga scala più facile ed efficiente.

Come Funziona: Ricristallizzazione Dinamica

Lavorare un metallo al di sopra della sua temperatura di ricristallizzazione consente la formazione continua di nuovi cristalli privi di deformazione mentre il materiale viene deformato. Questo processo, chiamato ricristallizzazione dinamica, ripara efficacemente la microstruttura mentre viene lavorata.

Poiché il materiale si "autoripara" costantemente, l'incrudimento non si verifica. Il metallo rimane morbido e duttile durante tutto il processo.

Vantaggi Principali della Lavorazione a Caldo

- Duttilità Eccezionale: L'alta temperatura consente massicci cambiamenti di forma senza il rischio di frattura.

- Forza Richiesta Ridotta: Il metallo è più morbido e malleabile, richiedendo molta meno energia e attrezzature più piccole per la deformazione.

- Struttura del Grano Raffinata: Il processo può rompere i grani grossolani e riparare difetti interni come la porosità dal processo di fusione iniziale.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. I "costi" della scelta di un metodo sono i benefici che si sacrificano dall'altro.

Il Costo della Lavorazione a Freddo: Fragilità e Forza

Lo svantaggio principale della lavorazione a freddo è che all'aumentare della resistenza, la duttilità diminuisce. Il metallo diventa più fragile e propenso a criccarsi se deformato troppo. Richiede anche forze immense, limitando la dimensione e il grado di formatura possibile in un singolo passaggio.

Le Limitazioni della Lavorazione a Caldo: Precisione e Finitura

Durante la lavorazione a caldo, uno strato di ossido, noto come scaglia di laminazione, si forma sulla superficie del metallo. Ciò si traduce in una finitura superficiale ruvida e scadente che spesso richiede operazioni di pulizia secondarie.

Inoltre, man mano che il componente si raffredda da un'alta temperatura, si restringe e può deformarsi. Ciò rende estremamente difficile ottenere tolleranze dimensionali strette.

Fare la Scelta Giusta per la Tua Applicazione

La decisione deve essere guidata dai requisiti di utilizzo finale del componente.

- Se il tuo obiettivo principale è la resistenza e la precisione: La lavorazione a freddo è la scelta corretta. Questo è l'ideale per componenti come bulloni ad alta resistenza, alberi di precisione e fili trafilati.

- Se il tuo obiettivo principale è la formatura su larga scala e il basso costo: La lavorazione a caldo è il processo necessario. Questo viene utilizzato per la produzione di travi a I strutturali, binari ferroviari e tubi senza saldatura.

- Se il tuo obiettivo principale è un equilibrio di proprietà: Spesso viene utilizzata una combinazione. Una parte può essere laminata a caldo in una forma di base, quindi finita a freddo per ottenere le dimensioni finali e la resistenza desiderata.

In definitiva, padroneggiare la selezione dei materiali significa capire che si sta sempre gestendo il compromesso fondamentale tra la resistenza di un materiale e la sua duttilità.

Tabella Riepilogativa:

| Processo | Vantaggio Chiave | Limitazione Principale | Ideale Per |

|---|---|---|---|

| Lavorazione a Freddo | Aumento di resistenza, finitura superficiale superiore, tolleranze strette | Duttilità ridotta, richiede alta forza | Alberi di precisione, bulloni ad alta resistenza, fili trafilati |

| Lavorazione a Caldo | Duttilità eccezionale, formatura su larga scala, struttura del grano raffinata | Finitura superficiale scadente (scaglia di laminazione), difficile controllo dimensionale | Travi a I strutturali, binari ferroviari, tubi senza saldatura |

Hai bisogno di consigli esperti sul giusto processo di lavorazione dei metalli per i materiali del tuo laboratorio?

Noi di KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per supportare la tua ricerca e sviluppo. Sia che tu stia lavorando su componenti di precisione che richiedono lavorazione a freddo o sulla formatura di materiali su larga scala, il nostro team può aiutarti a selezionare gli strumenti ideali per la tua specifica applicazione.

Contatta i nostri specialisti oggi tramite il nostro Modulo di Contatto per discutere come possiamo migliorare le capacità del tuo laboratorio e raggiungere i tuoi obiettivi di proprietà dei materiali.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Qual è la differenza tra la pressatura isostatica a caldo e la pressatura isostatica a freddo? Una guida alla formatura rispetto alla densificazione

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Qual è il vantaggio dell'utilizzo di una pressa isostatica a freddo per il trattamento secondario di TiC10/Cu-Al2O3? Aumenta la densità ora!

- Cos'è il processo CIP a freddo? Ottenere una densità uniforme in parti in polvere complesse

- Per quali tipi di componenti e materiali la pressatura semi-isostatica è particolarmente adatta? Ottimizza la tua produzione

- Quali sono le funzioni delle capsule in acciaio inossidabile nella sintesi HIP di Li2MnSiO4? Ruoli chiave nella crescita cristallina

- Come la pressatura isostatica a freddo migliora l'uniformità della microdurezza? Ottenere coerenza nei compositi TiC10/Cu-Al2O3

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali