In breve, la ceramica viene utilizzata nei forni per la sua eccezionale capacità di resistere al calore estremo, agire come isolante termico superiore e sopportare rapidi cambiamenti di temperatura. Queste proprietà consentono a un forno di operare in modo efficiente, sicuro e affidabile alle alte temperature richieste per i processi industriali e di laboratorio.

La ragione fondamentale per l'utilizzo della ceramica è la sua combinazione unica di stabilità ad alta temperatura e scarsa conduttività termica. Ciò consente a un forno di raggiungere e mantenere temperature interne estreme mentre il suo esterno rimane freddo, garantendo sia l'efficienza operativa che la sicurezza.

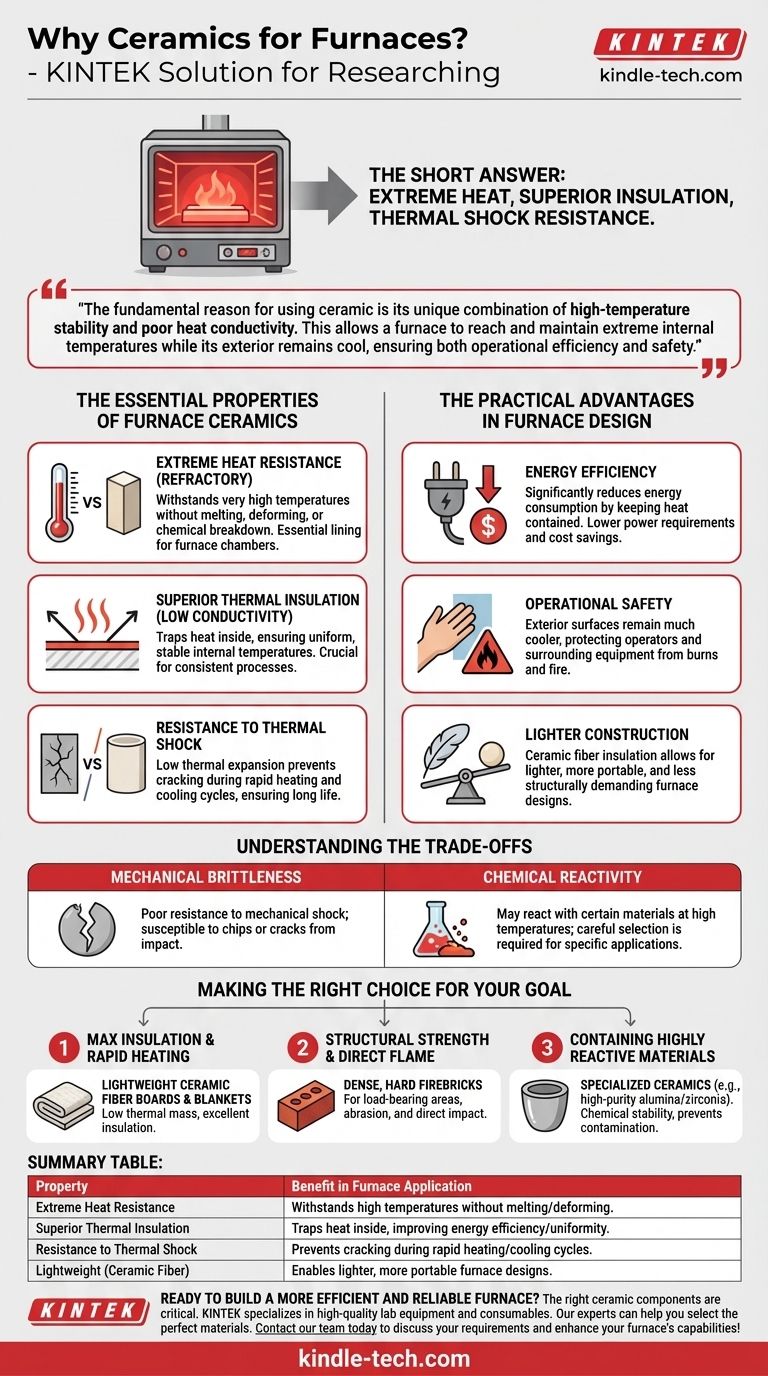

Le proprietà essenziali delle ceramiche per forni

Per capire perché la ceramica è il materiale preferito, dobbiamo guardare oltre un singolo attributo e vedere come diverse proprietà chiave lavorano insieme in un ambiente ad alta temperatura.

Estrema resistenza al calore

La proprietà più fondamentale delle ceramiche per forni è che sono refrattarie. Ciò significa che possono sopportare temperature molto elevate senza fondere, deformarsi o degradarsi chimicamente.

Mentre i metalli potrebbero ammorbidirsi o ossidarsi, le ceramiche mantengono la loro integrità strutturale, rendendole il rivestimento essenziale per la camera del forno.

Isolamento termico superiore

La resistenza al calore non è la stessa cosa dell'isolamento. Un materiale può resistere al calore ma trasferirlo facilmente. Le ceramiche, in particolare la fibra ceramica, sono eccellenti isolanti termici.

Questa bassa conduttività termica è cruciale per intrappolare il calore all'interno del forno. Ciò garantisce che la temperatura interna rimanga uniforme e stabile, il che è fondamentale per risultati coerenti in processi come il trattamento termico o la cottura della ceramica.

Resistenza agli shock termici

I forni non sono ambienti statici; subiscono cicli di riscaldamento e raffreddamento rapidi e ripetuti. Ciò crea un immenso stress fisico sui materiali.

Le ceramiche sono progettate per avere una dilatazione termica molto bassa, il che significa che non si espandono o si contraggono molto quando la loro temperatura cambia. Questa resistenza agli shock termici impedisce al materiale di rompersi o cedere, garantendo una lunga vita operativa.

I vantaggi pratici nella progettazione dei forni

Queste proprietà fondamentali del materiale si traducono direttamente in vantaggi tangibili che sono critici per il funzionamento dei forni moderni.

Efficienza energetica

Mantenendo efficacemente il calore all'interno del forno, l'isolamento ceramico riduce drasticamente il consumo energetico. Meno calore che fuoriesce nell'ambiente significa che è necessaria meno energia per mantenere la temperatura target, portando a significativi risparmi sui costi.

Sicurezza operativa

Un forno ben isolato è molto più freddo sulle sue superfici esterne. Questa è una caratteristica di sicurezza critica, che protegge gli operatori dalle ustioni e riduce il rischio di incendio per le apparecchiature circostanti.

Costruzione più leggera

L'isolamento in fibra ceramica moderno è incredibilmente leggero rispetto ai tradizionali mattoni refrattari densi. Ciò consente la costruzione di forni più leggeri, più portatili o meno esigenti strutturalmente senza sacrificare le prestazioni.

Comprendere i compromessi

Nessun materiale è perfetto e le ceramiche hanno limitazioni specifiche che devono essere considerate nella progettazione dei forni.

Fragilità meccanica

Sebbene altamente resistenti allo stress termico, la maggior parte delle ceramiche sono fragili e hanno una scarsa resistenza agli shock meccanici. Un impatto accidentale da un utensile o una parte pesante può facilmente causare una scheggiatura o una crepa in un rivestimento ceramico.

Reattività chimica

Certe ceramiche possono reagire con materiali specifici a temperature molto elevate. Per applicazioni specializzate, come la fusione di certi metalli o vetri, la compatibilità chimica specifica del rivestimento ceramico deve essere scelta con cura per evitare corrosione e contaminazione.

La selezione del materiale è fondamentale

Il termine "ceramica" copre una vasta gamma di materiali. Una coperta in fibra ceramica leggera viene utilizzata per l'isolamento puro, mentre mattoni refrattari densi e duri vengono utilizzati per elementi strutturali come il fondo del forno, dove devono essere supportati sia il calore che i carichi fisici.

Fare la scelta giusta per il tuo obiettivo

Il tipo specifico di ceramica utilizzato è dettato interamente dal suo ruolo all'interno del forno e dai requisiti del processo.

- Se il tuo obiettivo principale è la massima isolamento e il riscaldamento rapido: i pannelli e le coperte in fibra ceramica leggera sono la scelta ideale grazie alla loro bassa massa termica e alle eccellenti proprietà isolanti.

- Se il tuo obiettivo principale è la resistenza strutturale e l'esposizione diretta alla fiamma: sono necessari mattoni refrattari densi e duri per le aree portanti o le superfici che devono resistere all'abrasione e all'impatto diretto.

- Se il tuo obiettivo principale è contenere materiali altamente reattivi: sono necessarie ceramiche specializzate come l'allumina o la zirconia ad alta purezza per garantire la stabilità chimica e prevenire la contaminazione della fusione.

In definitiva, la scelta della ceramica è una decisione ingegneristica strategica che determina direttamente l'efficienza, la longevità e le prestazioni di un forno.

Tabella riassuntiva:

| Proprietà | Beneficio nell'applicazione del forno |

|---|---|

| Estrema resistenza al calore | Resiste alle alte temperature senza fondere o deformarsi. |

| Isolamento termico superiore | Intrappola il calore all'interno, migliorando l'efficienza energetica e l'uniformità della temperatura. |

| Resistenza agli shock termici | Previene le crepe durante i cicli rapidi di riscaldamento/raffreddamento, garantendo la longevità. |

| Leggero (fibra ceramica) | Consente progetti di forni più leggeri e portatili. |

Pronto a costruire un forno più efficiente e affidabile? I giusti componenti ceramici sono fondamentali per le prestazioni e la sicurezza. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusa una vasta gamma di ceramiche per forni su misura per le esigenze di laboratorio e industriali. I nostri esperti possono aiutarti a selezionare i materiali perfetti per la massima resistenza al calore, isolamento e longevità.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo forno!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di una fornace a muffola per la determinazione delle ceneri? Approfondimenti chiave per risultati accurati

- Qual è la capacità termica di un forno a muffola? Comprendere la massa termica per prestazioni ottimali

- Cos'è un forno da laboratorio? Una guida al riscaldamento di precisione per applicazioni scientifiche

- Quale ruolo svolge un forno a muffola nella ceramica SrTiO3 drogata con Sm? Garantire purezza di fase e sintesi di precisione

- Perché il trattamento termico può modificare le proprietà dei materiali? Controllare la microstruttura per prestazioni superiori

- Quale ruolo gioca un forno ad alta temperatura nel processo di fusione e raffreddamento? Ottimizzare la produzione di vetro drogato di tulio

- Qual è il ruolo del forno ad alta temperatura di grado laboratorio nel trattamento termico dei mattoni refrattari di laterite?

- Perché è necessaria una fornace a resistenza a scatola per la calcinazione all'aria di Gd2Ti2O5S2? Migliorare la purezza del materiale fotocatalitico