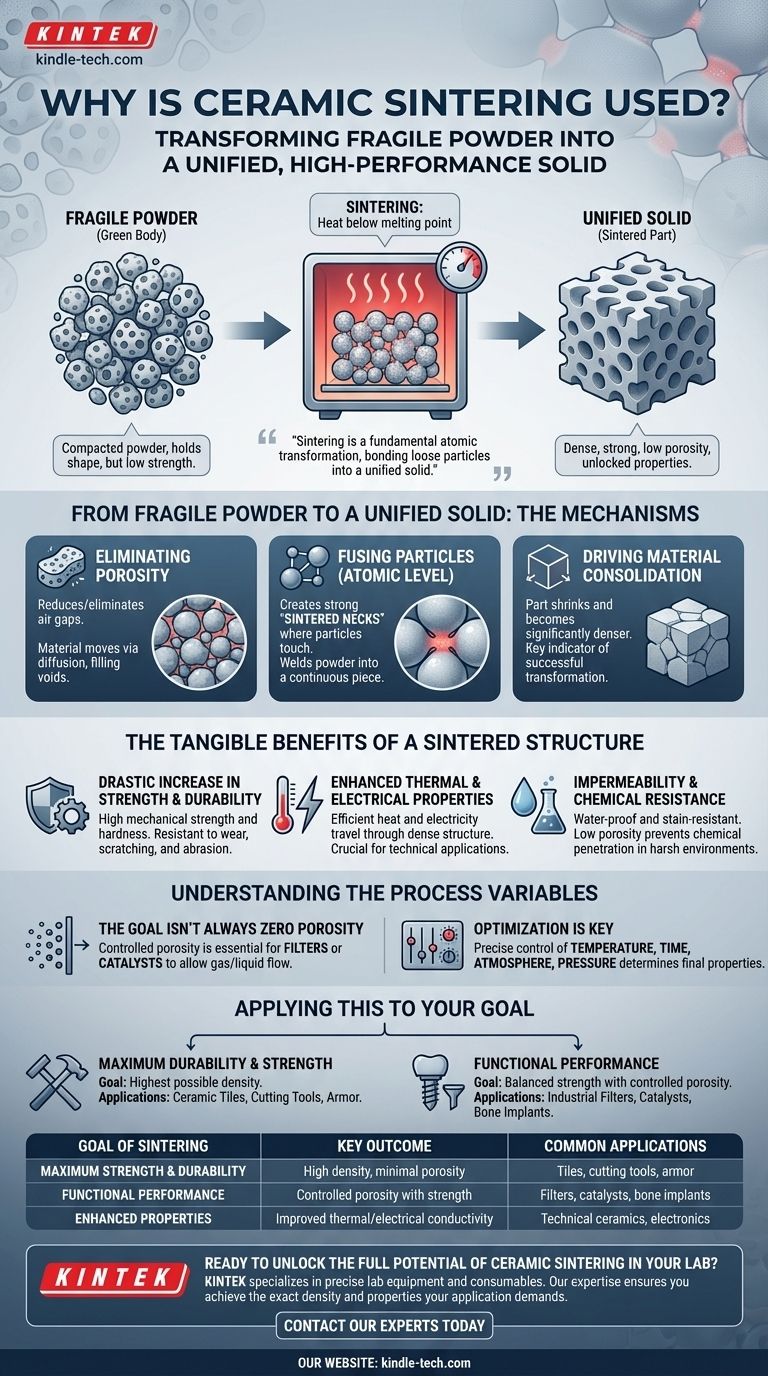

In breve, la sinterizzazione ceramica viene utilizzata per trasformare un oggetto fragile e poroso fatto di polvere compattata in un pezzo finale denso, forte e solido. Ciò si ottiene riscaldando il materiale ad alta temperatura—sotto il suo punto di fusione—il che fa sì che le singole particelle ceramiche si fondano, riducendo drasticamente i vuoti interni e sbloccando le proprietà intrinseche del materiale.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione fondamentale a livello atomico. È il passaggio critico di produzione che lega le particelle sciolte in un solido unificato e ad alte prestazioni, conferendo alla ceramica la sua caratteristica resistenza e durabilità.

Dalla Polvere Fragile a un Solido Unificato

Un pezzo ceramico prima della sinterizzazione, spesso chiamato "corpo verde", è semplicemente una massa compattata di polvere. Mantiene la sua forma ma ha pochissima resistenza meccanica. La sinterizzazione cambia fondamentalmente questa struttura.

Eliminazione della Porosità

L'obiettivo primario della sinterizzazione è ridurre o eliminare i piccoli spazi d'aria, o porosità, che esistono tra le particelle nel corpo verde.

Man mano che la ceramica viene riscaldata, il materiale inizia a muoversi per diffusione, riempiendo questi vuoti e avvicinando le particelle.

Fusione delle Particelle a Livello Atomico

Questo movimento del materiale crea forti legami atomici, o "colli sinterizzati", nei punti in cui le singole particelle si toccano.

Questi colli crescono nel tempo ad alte temperature, saldando efficacemente la polvere in un unico pezzo continuo. Questo processo è la fonte della resistenza del pezzo finale.

Promuovere il Consolidamento del Materiale

Man mano che la porosità viene eliminata e le particelle si fondono, l'intero pezzo si restringe e diventa significativamente più denso. Questo consolidamento è un indicatore chiave che il processo di sinterizzazione sta trasformando con successo la struttura interna del materiale.

I Benefici Tangibili di una Struttura Sinterizzata

I cambiamenti microstrutturali che si verificano durante la sinterizzazione si traducono direttamente nelle proprietà altamente desiderabili per le quali le ceramiche sono note.

Aumento Drastico della Resistenza e della Durabilità

Eliminando i pori, che agiscono come punti di concentrazione dello stress, e fondendo le particelle, la sinterizzazione aumenta drasticamente la resistenza meccanica e la durezza del materiale.

Ciò rende il prodotto finale altamente durevole e resistente a graffi, abrasioni dovute a traffico intenso e usura generale.

Proprietà Termiche ed Elettriche Migliorate

Una struttura densa e non porosa consente al calore e all'elettricità di viaggiare attraverso il materiale in modo più efficiente.

La sinterizzazione è quindi cruciale per lo sviluppo di ceramiche con specifiche caratteristiche di conducibilità termica o conducibilità elettrica per applicazioni tecniche.

Raggiungimento di Impermeabilità e Resistenza Chimica

Una ceramica completamente sinterizzata ha una porosità interconnessa molto bassa o assente, rendendola impermeabile e altamente resistente alle macchie.

Questa mancanza di pori impedisce inoltre ai prodotti chimici di penetrare la superficie, contribuendo alle sue eccellenti prestazioni in ambienti difficili e alla resistenza ai raggi UV o alle condizioni meteorologiche estreme.

Comprendere le Variabili di Processo

Ottenere il risultato desiderato non è automatico. Il processo di sinterizzazione deve essere controllato attentamente, poiché l'obiettivo non è sempre quello di raggiungere la massima densità possibile.

L'Obiettivo Non È Sempre Porosità Zero

In alcune applicazioni, un certo grado di porosità controllata è essenziale. Per prodotti come filtri o catalizzatori, l'obiettivo è creare una fusione sufficiente delle particelle per garantire la resistenza, lasciando intenzionalmente una rete di pori per consentire il flusso di gas o liquidi.

L'Ottimizzazione è Fondamentale

Le proprietà finali di un pezzo ceramico sono dettate dai parametri del processo di sinterizzazione. Fattori come temperatura, tempo, atmosfera del forno e l'uso della pressione devono essere ottimizzati con precisione per garantire il risultato desiderato, sia che si tratti della massima densità o di porosità controllata.

Come Applicare Questo al Tuo Obiettivo

L'obiettivo specifico del ciclo di sinterizzazione dipende interamente dall'applicazione prevista del prodotto finale.

- Se il tuo obiettivo principale è la massima durabilità e resistenza: L'obiettivo è raggiungere la massima densità possibile, minimizzando la porosità per applicazioni come piastrelle ceramiche, utensili da taglio o armature.

- Se il tuo obiettivo principale è la performance funzionale: L'obiettivo è bilanciare la resistenza con un livello specifico e controllato di porosità per applicazioni come filtri industriali, supporti catalitici o impianti ossei.

In definitiva, la sinterizzazione è il processo essenziale che sblocca il vasto potenziale dei materiali ceramici avanzati.

Tabella riassuntiva:

| Obiettivo della Sinterizzazione | Risultato Chiave | Applicazioni Comuni |

|---|---|---|

| Massima Resistenza & Durabilità | Alta densità, porosità minima | Piastrelle, utensili da taglio, armature |

| Performance Funzionale | Porosità controllata con resistenza | Filtri, catalizzatori, impianti ossei |

| Proprietà Migliorate | Migliore conducibilità termica/elettrica | Ceramiche tecniche, elettronica |

Pronto a sbloccare il pieno potenziale della sinterizzazione ceramica nel tuo laboratorio?

KINTEK è specializzata nelle precise attrezzature da laboratorio e nei materiali di consumo necessari per perfezionare il tuo processo di sinterizzazione. Sia che tu stia sviluppando componenti ad alta resistenza o materiali porosi funzionali, la nostra esperienza e i nostri forni affidabili ti assicurano di raggiungere l'esatta densità e le proprietà che la tua applicazione richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di sviluppo dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti