Nella deposizione di film sottili, il vuoto non è semplicemente una condizione passiva; è uno strumento attivo ed essenziale. Il vuoto è necessario per rimuovere le molecole di gas indesiderate — come ossigeno, azoto e vapore acqueo — dalla camera di deposizione. Senza di esso, queste particelle atmosferiche colliderebbero con il materiale in deposizione, disperdendolo in modo casuale e contaminando chimicamente il film finale, compromettendone così l'integrità strutturale e la purezza.

Lo scopo fondamentale del vuoto nella deposizione di film sottili è creare un ambiente controllato e ultra-pulito. Ciò assicura che gli atomi del materiale sorgente possano viaggiare indisturbati verso il substrato e che il film risultante sia composto solo dal materiale desiderato, privo di impurità.

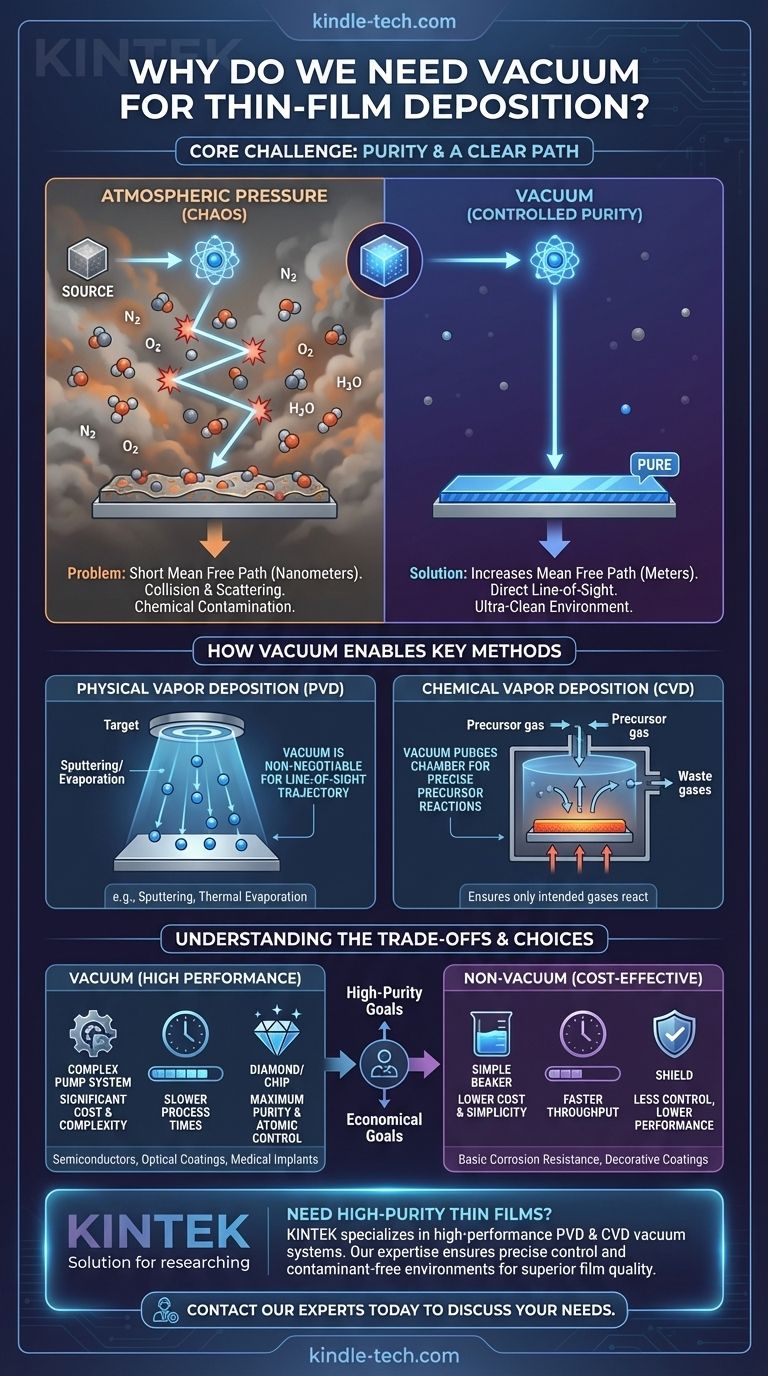

La sfida principale: purezza e un percorso chiaro

Per comprendere la necessità del vuoto, dobbiamo prima apprezzare la scala microscopica della deposizione di film sottili. Il processo consiste essenzialmente nel costruire una nuova superficie, uno strato atomico alla volta.

Il problema del percorso libero medio

A pressione atmosferica normale, un atomo di gas può percorrere solo poche decine di nanometri prima di collidere con un altro atomo di gas. Questa distanza è nota come percorso libero medio.

Per la deposizione di film sottili, dove il materiale sorgente potrebbe trovarsi a diversi centimetri dal substrato, questo è un problema critico. Nell'aria, un atomo che lascia la sorgente verrebbe deviato quasi immediatamente, impedendogli di raggiungere la sua destinazione in modo controllato.

Creando il vuoto, riduciamo drasticamente il numero di molecole di gas nella camera. Questo aumenta il percorso libero medio da nanometri a metri, consentendo agli atomi di deposizione di viaggiare in linea retta e prevedibile dalla sorgente al substrato.

La minaccia della contaminazione chimica

L'aria atmosferica è reattiva. Gas come l'ossigeno e il vapore acqueo reagiranno prontamente con la maggior parte dei materiali, specialmente alle alte temperature spesso utilizzate nella deposizione.

Se questi gas reattivi sono presenti, si incorporeranno nel film in crescita, creando composti indesiderati come gli ossidi. Questa contaminazione può alterare drasticamente le proprietà desiderate del film, come la sua conduttività elettrica, trasparenza ottica o durezza.

Il vuoto rimuove questi contaminanti, assicurando che la chimica del film sia pura e precisamente controllata.

Come il vuoto abilita i metodi chiave di deposizione

Diverse tecniche di deposizione si basano sul vuoto per ragioni leggermente diverse, ma i principi sottostanti di un percorso chiaro e alta purezza rimangono costanti.

Per la deposizione fisica da vapore (PVD)

I metodi PVD come lo sputtering o l'evaporazione termica implicano il distacco fisico di atomi da un materiale sorgente (il "bersaglio") e il loro viaggio per rivestire un substrato.

Questi metodi dipendono fondamentalmente da una traiettoria "a vista". Il vuoto è non negoziabile perché fornisce il percorso chiaro e senza ostacoli necessario agli atomi per viaggiare direttamente dal bersaglio al substrato.

Per la deposizione chimica da vapore (CVD)

La CVD funziona introducendo gas precursori specifici in una camera, che poi reagiscono su un substrato riscaldato per formare il film desiderato.

Anche se può sembrare controintuitivo usare il vuoto quando si intende reintrodurre gas, il passaggio iniziale del vuoto è cruciale. Purifica la camera da tutti i gas atmosferici indesiderati. Ciò assicura che le uniche molecole presenti siano i gas precursori precisi richiesti per la reazione chimica desiderata, portando a un film di altissima purezza.

Comprendere i compromessi

Sebbene essenziale per film ad alte prestazioni, l'implementazione di un ambiente sotto vuoto non è priva di sfide. È una scelta ingegneristica deliberata con significative implicazioni.

Costi e complessità significativi

La creazione e il mantenimento di un vuoto spinto richiedono attrezzature specializzate e costose. Ciò include robuste camere a vuoto, una serie di pompe (ad esempio, pompe di pre-vuoto e pompe turbomolecolari) e manometri precisi per monitorare la pressione.

Questa complessità aggiunge costi significativi e richiede competenze specializzate per l'operazione e la manutenzione.

Tempi di processo più lenti

Pompare una camera fino al livello di vuoto richiesto richiede tempo. Questo ciclo di "pompaggio" può essere un collo di bottiglia in un processo di produzione, limitando la produttività e la scalabilità rispetto ai processi che operano a pressione atmosferica.

L'alternativa: metodi senza vuoto

È importante riconoscere che non tutta la deposizione di film sottili richiede il vuoto. Metodi come la deposizione da bagno chimico o l'elettrodeposizione operano in una soluzione liquida a pressione atmosferica normale.

Questi metodi sono spesso più semplici ed economici, ma offrono un controllo molto minore sulla purezza, uniformità e struttura del film. Sono adatti per applicazioni in cui le prestazioni assolute di un film depositato sotto vuoto non sono richieste.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare il vuoto è direttamente legata alla qualità e alle prestazioni richieste del film sottile finale.

- Se il tuo obiettivo principale è la massima purezza e prestazioni (es. semiconduttori, rivestimenti ottici, impianti medici): Un processo basato sul vuoto come PVD o CVD è non negoziabile per ottenere il controllo a livello atomico richiesto.

- Se il tuo obiettivo principale è una protezione superficiale economica (es. resistenza alla corrosione di base o rivestimenti decorativi): Un metodo senza vuoto come la deposizione da bagno chimico o l'elettrodeposizione può essere una scelta più pratica ed economica.

In definitiva, scegliere un processo sotto vuoto è un impegno a controllare l'ambiente di deposizione al livello più fondamentale, consentendo la creazione di materiali avanzati che sarebbero impossibili da formare in qualsiasi altra condizione.

Tabella riassuntiva:

| Ruolo chiave del vuoto | Beneficio |

|---|---|

| Aumenta il percorso libero medio | Consente agli atomi di viaggiare direttamente dalla sorgente al substrato |

| Previene la contaminazione chimica | Rimuove i gas reattivi (O₂, H₂O) per una chimica del film pura |

| Abilita la deposizione a vista | Critico per i metodi PVD come sputtering ed evaporazione |

| Controlla l'ambiente di reazione | Essenziale per la CVD per garantire che reagiscano solo i gas precursori desiderati |

Hai bisogno di ottenere film sottili ad alta purezza per la tua ricerca o produzione?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi a vuoto per processi PVD e CVD. La nostra esperienza ti garantisce il controllo preciso e l'ambiente privo di contaminanti richiesto per una qualità superiore del film in semiconduttori, ottica e materiali avanzati.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di deposizione di film sottili e trovare la soluzione di vuoto perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura