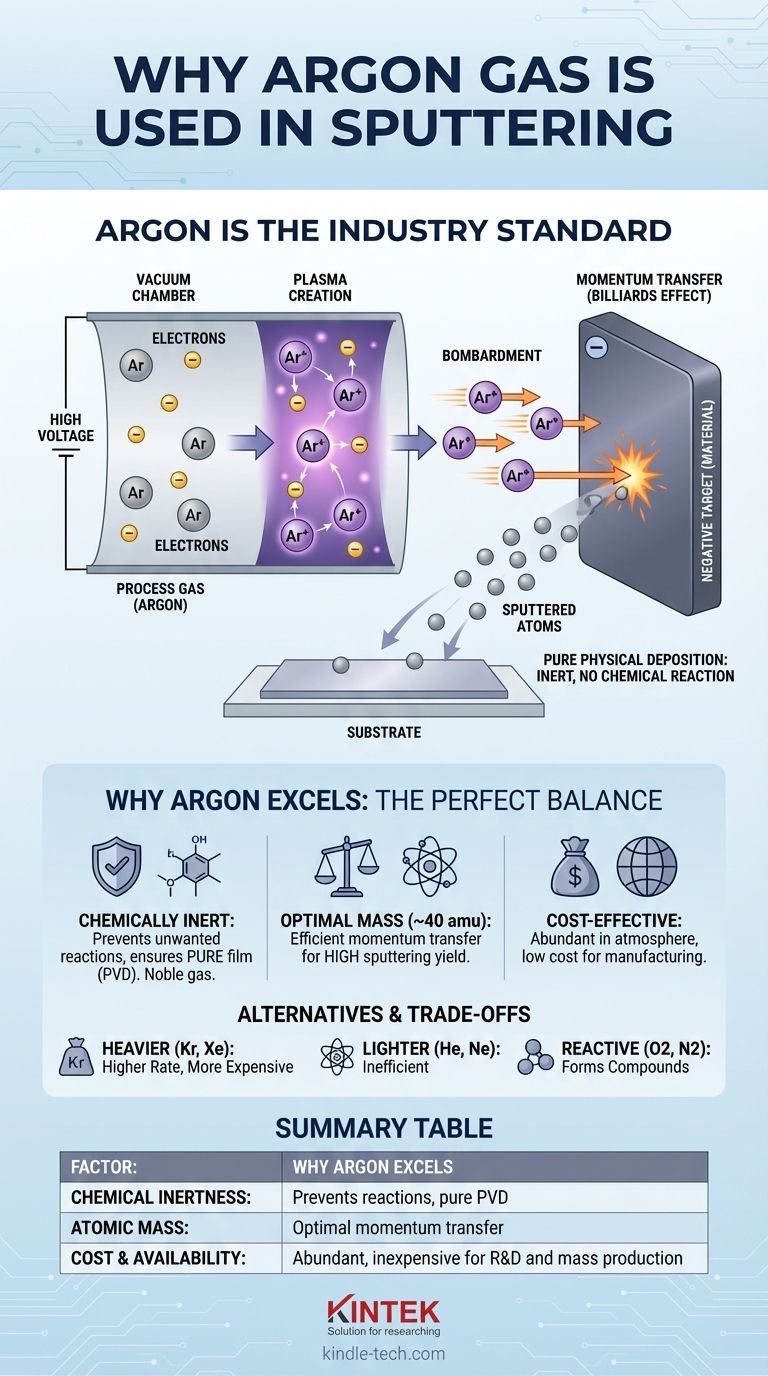

In breve, l'argon è lo standard industriale per lo sputtering perché bilancia perfettamente i tre fattori essenziali per il processo: è chimicamente inerte, ha una massa sufficiente per un efficiente trasferimento di energia ed è estremamente conveniente. Questa combinazione unica garantisce un processo di deposizione fisica pura senza reazioni chimiche indesiderate, a un prezzo adatto sia per la ricerca che per la produzione su larga scala.

La scelta del gas nello sputtering non è arbitraria; è lo strumento principale per controllare l'ambiente di deposizione. L'argon viene scelto perché agisce come un mezzo perfetto, fornendo gli ioni energetici necessari per espellere fisicamente il materiale da un bersaglio senza interferire chimicamente con il processo stesso, il tutto essendo economicamente sostenibile.

Il Ruolo Fondamentale del Gas nello Sputtering

Per capire perché viene usato l'argon, devi prima capire il ruolo che qualsiasi gas svolge nel processo di sputtering. Il gas non è un semplice spettatore; è il motore della deposizione.

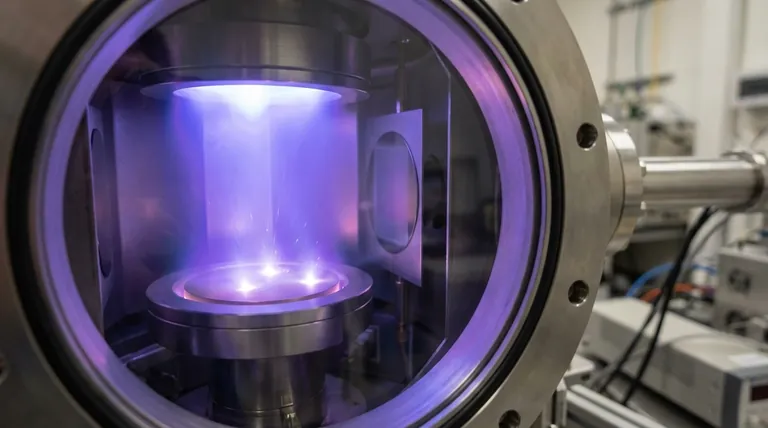

Creazione del Plasma

Lo sputtering inizia in una camera a vuoto, che viene riempita con una piccola quantità di un gas di processo, come l'argon. Viene applicata un'alta tensione tra il materiale da depositare (il bersaglio) e il substrato.

Questa tensione accelera gli elettroni liberi, che poi si scontrano con gli atomi neutri di gas argon. Queste collisioni ad alta energia strappano elettroni dagli atomi di argon, creando ioni argon caricati positivamente (Ar+) e un gas ionizzato incandescente noto come plasma.

Il Processo di Bombardamento

La camera di sputtering è configurata in modo che il bersaglio abbia una forte carica negativa. Gli ioni argon appena formati, caricati positivamente, vengono quindi aggressivamente accelerati verso la superficie di questo bersaglio caricato negativamente.

Questi ioni colpiscono la superficie del bersaglio con un'energia cinetica significativa. Questo è il meccanismo centrale dello sputtering: un bombardamento puramente fisico.

Trasferimento di Quantità di Moto, Non Reazione Chimica

Quando uno ione argon colpisce il bersaglio, trasferisce la sua quantità di moto agli atomi del materiale del bersaglio. Questo è come una partita di biliardo subatomico.

Se il trasferimento di quantità di moto è sufficientemente grande, può staccare o "sputterare" un gruppo di atomi del materiale del bersaglio. Questi atomi sputtered viaggiano poi attraverso la camera e si depositano sul substrato, formando un film sottile. Poiché l'argon è un gas nobile, è chimicamente inerte e non reagirà con il bersaglio, garantendo che il film depositato sia uno strato puro del materiale del bersaglio.

Perché l'Argon È il Candidato Ideale

Sebbene possano essere utilizzati altri gas, l'argon fornisce costantemente il miglior equilibrio tra prestazioni fisiche e realtà economica per la stragrande maggioranza delle applicazioni.

Inerzia Critica

L'obiettivo primario della maggior parte dei processi di sputtering è la Deposizione Fisica da Vapore (PVD), il che significa che il film è formato dal trasferimento fisico di atomi. L'inerzia chimica dell'argon è non negoziabile per questo.

L'uso di un gas reattivo porterebbe allo Sputtering Reattivo, formando un composto chimico. Questo è un processo utile per obiettivi specifici (come la creazione di nitruro di titanio), ma è un processo completamente diverso. Per la deposizione di metalli puri o altri elementi, l'inerzia è fondamentale.

Una Massa Ottimale per l'Efficienza

L'efficienza del processo di sputtering, nota come resa di sputtering, dipende fortemente dalla massa dello ione bombardante.

La massa atomica dell'argon (circa 40 amu) è sufficientemente pesante per sputterare efficacemente la maggior parte dei materiali comuni. Fornisce un trasferimento di quantità di moto altamente efficace, staccando gli atomi del bersaglio a una velocità pratica per scopi industriali e di ricerca.

Praticità Economica

L'argon è il terzo gas più abbondante nell'atmosfera terrestre (~1%). Questa abbondanza lo rende economico da isolare e purificare.

Per qualsiasi processo destinato alla produzione, il costo è un fattore trainante primario. Il basso costo e l'alta disponibilità dell'argon lo rendono l'unica scelta economicamente sensata per la stragrande maggioranza delle applicazioni di sputtering.

Comprendere i Compromessi e le Alternative

L'argon è lo standard, ma non è l'unica opzione. Comprendere le alternative chiarisce perché l'equilibrio dell'argon è così efficace.

Gas Più Pesanti per Tassi Più Elevati (Krypton & Xenon)

Gas nobili più pesanti come il Krypton (Kr) e lo Xenon (Xe) produrranno una resa di sputtering più elevata rispetto all'argon perché la loro maggiore massa consente un trasferimento di quantità di moto più efficiente.

Tuttavia, questi gas sono molto più rari e quindi significativamente più costosi. Il loro uso è riservato ad applicazioni di nicchia dove il tasso di deposizione più alto possibile è critico e il costo è una preoccupazione secondaria.

Gas Più Leggeri (Elio & Neon)

Gas nobili più leggeri come l'Elio (He) e il Neon (Ne) sono generalmente scelte scadenti per lo sputtering. La loro bassa massa atomica si traduce in un trasferimento di quantità di moto molto inefficiente.

Il bombardamento da questi ioni è spesso insufficiente per staccare efficacemente gli atomi del bersaglio, portando a tassi di deposizione estremamente bassi o inesistenti.

L'Eccezione: Sputtering Reattivo

A volte, l'obiettivo è creare un film composto, come un ossido o un nitruro metallico. In questo caso, un gas reattivo come l'ossigeno (O2) o l'azoto (N2) viene intenzionalmente introdotto nella camera insieme all'argon.

Gli ioni argon eseguono ancora lo sputtering fisico, ma il gas reattivo si combina con gli atomi del bersaglio sputtered in volo o sulla superficie del substrato per formare il composto desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la scelta del gas è determinata dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è depositare un film elementare puro a un costo ragionevole: L'argon è la scelta predefinita e più logica grazie al suo perfetto equilibrio di inerzia, efficienza e basso prezzo.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione per un materiale specifico: Considera un gas nobile più pesante e costoso come il Krypton (Kr) o lo Xenon (Xe) per il suo superiore trasferimento di quantità di moto.

- Se il tuo obiettivo principale è creare un film composto (ad esempio, un ossido ceramico o un nitruro): Utilizzerai lo sputtering reattivo, introducendo un gas come ossigeno o azoto in aggiunta al gas di sputtering primario, l'argon.

Comprendere questi fattori ti consente di selezionare un gas di processo non solo per convenzione, ma ingegnerizzando deliberatamente il risultato della tua deposizione di film sottile.

Tabella Riepilogativa:

| Fattore | Perché l'Argon Eccelle |

|---|---|

| Inerzia Chimica | Previene reazioni indesiderate, garantendo un processo di Deposizione Fisica da Vapore (PVD) puro. |

| Massa Atomica (~40 amu) | Fornisce un trasferimento di quantità di moto ottimale per un'elevata resa di sputtering sulla maggior parte dei materiali. |

| Costo e Disponibilità | Altamente abbondante ed economico, rendendolo pratico sia per la R&S che per la produzione di massa. |

Pronto a ottimizzare il tuo processo di sputtering con l'attrezzatura e i materiali di consumo giusti?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le esigenze di deposizione di film sottili del tuo laboratorio. Che tu stia conducendo ricerche o scalando per la produzione, la nostra esperienza ti garantisce risultati precisi, affidabili ed economici.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue applicazioni di sputtering e far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni