Il rivestimento refrattario definitivo utilizzato nelle zone ad alto contatto di un forno per vasche di vetro è una famiglia di materiali noti come refrattari AZS. Si tratta di ceramiche ad alte prestazioni composte principalmente da allumina (Al2O3), zirconia (ZrO2) e silice (SiO2), specificamente progettate per resistere alle condizioni estreme della produzione di vetro fuso.

La sfida principale nel rivestire un forno per vetro non è solo contenere il calore estremo, ma anche resistere all'intensa corrosione chimica del vetro fuso. I refrattari AZS sono lo standard industriale perché la loro composizione unica fornisce la migliore difesa possibile contro questa corrosione, prevenendo la contaminazione e garantendo la qualità del prodotto finale in vetro.

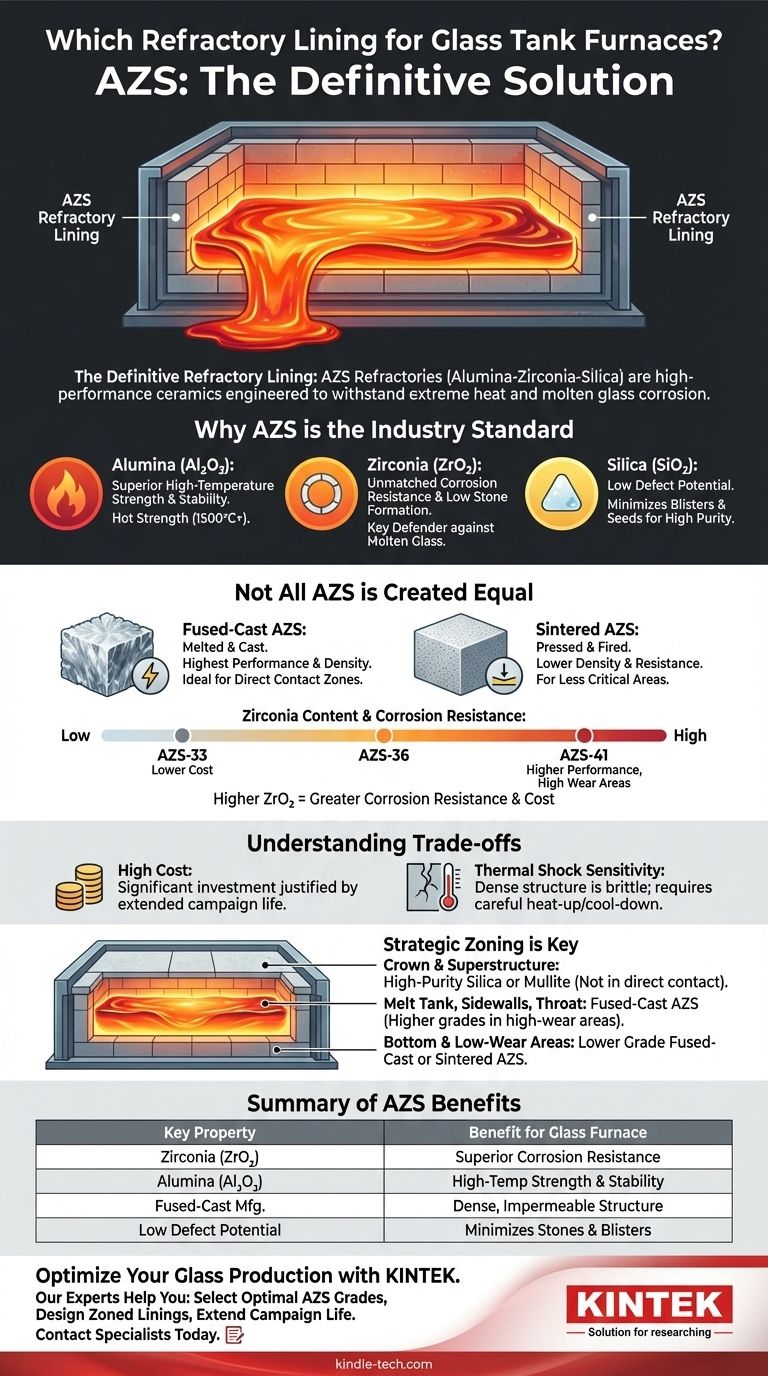

Perché l'AZS è lo Standard Industriale

L'ambiente all'interno di un forno per vetro è una delle applicazioni industriali più esigenti. Il rivestimento refrattario deve agire come un contenitore stabile, resistendo a temperature che spesso superano i 1500°C (2732°F) pur essendo in costante contatto con un liquido fuso chimicamente aggressivo.

Resistenza alla Corrosione Ineguagliabile

Il vetro fuso è un potente solvente che dissolve attivamente la maggior parte dei materiali con cui entra in contatto. Il componente zirconia (ZrO2) nell'AZS è la chiave delle sue eccezionali prestazioni.

La zirconia è altamente resistente all'attacco chimico del vetro fuso e dei suoi vapori alcalini. Questa proprietà minimizza la velocità con cui il rivestimento del forno si usura e, cosa cruciale, riduce il rischio che particelle refrattarie si stacchino e causino difetti noti come "pietre" nel vetro finito.

Robustezza Superiore alle Alte Temperature

L'integrità strutturale del forno dipende dalla capacità del rivestimento di sopportare carichi a temperature estreme senza deformarsi.

Questo è il ruolo primario del contenuto di allumina (Al2O3). L'allumina fornisce la resistenza meccanica alle alte temperature, o "resistenza a caldo", necessaria per mantenere stabile la struttura del forno durante la sua lunga campagna operativa.

Basso Potenziale di Difetti

Un rivestimento refrattario di successo deve essere non reattivo con la fusione. L'obiettivo è evitare di introdurre impurità o bolle nel vetro.

La formulazione attentamente bilanciata dell'AZS, inclusa la sua fase vetrosa di silice (SiO2), è progettata per avere un potenziale molto basso di creare "blisters" (bolle di gas) o "seeds" (inclusioni) nel vetro. Ciò garantisce un prodotto finale di alta purezza e alta qualità.

Non Tutti gli AZS Sono Uguali

AZS non è un singolo prodotto ma una categoria di materiali. Il processo di fabbricazione specifico e la composizione sono adattati per diverse zone all'interno del forno per bilanciare prestazioni e costi.

AZS Fuso-Cast vs. Sinterizzato

Il tipo più comune e con le prestazioni più elevate è l'AZS fuso-cast. Le materie prime vengono fuse in un forno ad arco elettrico e colate in stampi, creando una struttura molto densa, impermeabile con una resistenza alla corrosione superiore. Questo è il materiale scelto per le aree a diretto contatto con il vetro fuso.

L'AZS sinterizzato è prodotto pressando e cuocendo polveri. Sebbene sia ancora un refrattario capace, è meno denso e meno resistente alla corrosione rispetto alla sua controparte fuso-cast, rendendolo adatto per aree meno critiche e a minore usura.

Il Ruolo del Contenuto di Zirconia

L'AZS fuso-cast è tipicamente classificato in base alla sua percentuale di zirconia. I gradi comuni includono AZS-33, AZS-36 e AZS-41, con il numero che indica il contenuto approssimativo di ZrO2.

Un contenuto più elevato di zirconia si traduce direttamente in una maggiore resistenza alla corrosione. Pertanto, le aree più aggressive del forno, come la gola e la linea di fusione, utilizzeranno un materiale ad alto contenuto di zirconia come l'AZS-41, mentre le pareti laterali meno esigenti potrebbero utilizzare l'AZS-33.

Comprendere i Compromessi

Sebbene l'AZS sia la soluzione ottimale per il contatto con il vetro, non è privo di sfide. Riconoscerle è fondamentale per la corretta progettazione e funzionamento del forno.

Il Fattore Primario: Costo

I materiali ad alte prestazioni hanno un prezzo elevato. L'AZS fuso-cast, in particolare i gradi ad alto contenuto di zirconia, rappresenta una parte significativa del costo di costruzione del forno. Questa spesa è giustificata dalla maggiore durata del forno e dalla qualità del vetro prodotto.

Sensibilità allo Shock Termico

La struttura densa e rigida dell'AZS fuso-cast lo rende alquanto fragile e suscettibile a crepe se riscaldato o raffreddato troppo rapidamente. I programmi di riscaldamento e raffreddamento del forno devono essere gestiti con estrema cura per prevenire danni da shock termico al rivestimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del refrattario corretto è un esercizio di zonizzazione, che abbina le proprietà e il costo del materiale alle esigenze specifiche di ogni area all'interno del forno.

- Se il tuo obiettivo principale sono la vasca di fusione, le pareti laterali e la gola: L'AZS fuso-cast è l'unica scelta praticabile, con gradi a più alto contenuto di zirconia utilizzati nelle aree a maggiore usura.

- Se il tuo obiettivo principale sono la volta del forno e la sovrastruttura: Queste aree non sono a diretto contatto con il vetro fuso, quindi vengono spesso utilizzati altri materiali come la silice ad alta purezza o i refrattari di mullite per la loro stabilità termica e il costo inferiore.

- Se il tuo obiettivo principale è bilanciare prestazioni e budget: Un rivestimento zonizzato è essenziale, posizionando strategicamente l'AZS di grado più elevato (e più costoso) solo dove assolutamente necessario e utilizzando materiali più economici altrove.

In definitiva, una campagna di successo di un forno per vetro si basa su un rivestimento che combina strategicamente i materiali per massimizzare la durata proteggendo al contempo la purezza del vetro.

Tabella Riepilogativa:

| Proprietà Chiave | Beneficio per il Forno per Vetro |

|---|---|

| Contenuto di Zirconia (ZrO₂) | Fornisce una resistenza superiore alla corrosione contro il vetro fuso. |

| Contenuto di Allumina (Al₂O₃) | Garantisce resistenza meccanica e stabilità alle alte temperature. |

| Fabbricazione Fuso-Cast | Crea una struttura densa e impermeabile per la massima durabilità. |

| Basso Potenziale di Difetti | Minimizza pietre e bolle nel prodotto finale in vetro. |

Ottimizza la Tua Produzione di Vetro con la Giusta Soluzione Refrattaria

La scelta del rivestimento refrattario corretto è fondamentale per la longevità del tuo forno e la qualità del tuo vetro. Gli esperti di KINTEK sono specializzati in apparecchiature di laboratorio e industriali ad alte prestazioni, inclusi i refrattari per processi termici esigenti.

Possiamo aiutarti a:

- Selezionare il grado AZS ottimale (es. AZS-33, AZS-41) per le tue specifiche zone del forno.

- Bilanciare le prestazioni con il budget attraverso design di rivestimento strategici e zonizzati.

- Estendere la vita utile della tua campagna di forno e proteggere la purezza del tuo prodotto.

Contatta i nostri specialisti oggi stesso per discutere le tue esigenze di progetto e assicurarti che il tuo forno sia costruito per il successo. Mettiti in contatto tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è la costruzione di base e il meccanismo di controllo della temperatura di un forno tubolare da laboratorio? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master