Per essere precisi, la protezione dal surriscaldamento in una fornace a muffola non è realizzata da un singolo tipo di materiale, ma da un sistema di sicurezza. Questo sistema si basa su materiali refrattari robusti e contenenti calore, come allumina ad alta resistenza o carburo di silicio, ma il meccanismo di protezione effettivo è un circuito elettronico che fornisce uno spegnimento automatico quando le temperature superano un limite di sicurezza.

La sicurezza della tua fornace non deriva da un unico materiale magico. Deriva da una partnership tra isolamento passivo resistente al calore e un sistema di sicurezza elettronico attivo e intelligente che monitora e protegge costantemente dai guasti.

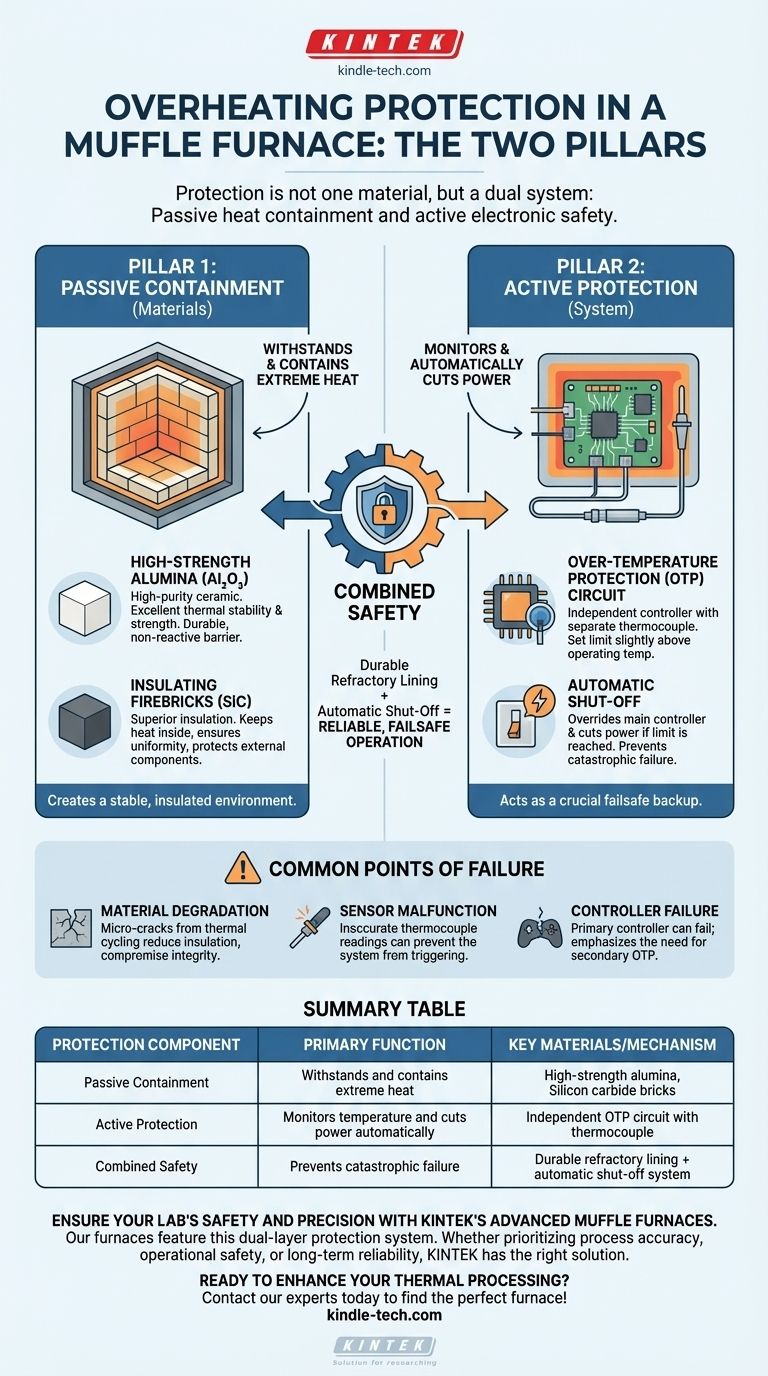

I Due Pilastri della Protezione Termica

Una fornace a muffola gestisce il calore estremo utilizzando due strategie distinte ma complementari: contenimento passivo e protezione attiva. Comprendere entrambe è fondamentale per capirne la sicurezza.

Pilastro 1: Contenimento Passivo (I Materiali)

La camera della fornace, o "muffola", è rivestita con materiali progettati per resistere e contenere un calore immenso.

Allumina ad Alta Resistenza (Al₂O₃) Questa è una ceramica ad alta purezza nota per la sua eccellente stabilità termica e resistenza alle alte temperature. Forma una barriera durevole e non reattiva.

Mattoni Refrattari Isolanti (Carburo di Silicio - SiC) Questi mattoni specializzati sono progettati per un isolamento superiore. Il loro compito principale è mantenere il calore all'interno della camera, garantendo l'uniformità della temperatura e proteggendo i componenti esterni della fornace.

Questi materiali refrattari non impediscono il surriscaldamento da soli. Creano un ambiente stabile e isolato dove la temperatura può essere controllata efficacemente.

Pilastro 2: Protezione Attiva (Il Sistema)

Questa è la vera rete di sicurezza della fornace. È un sistema elettronico progettato per intervenire se il controllore di temperatura primario fallisce.

Circuito di Protezione da Sovratemperatura (OTP) Questo è tipicamente un controllore indipendente con il proprio sensore di temperatura (termocoppia). Si imposta il suo limite leggermente al di sopra della temperatura operativa desiderata.

Spegnimento Automatico Se la temperatura della camera raggiunge il limite OTP, questo circuito sovrascriverà il controllore principale e interromperà l'alimentazione agli elementi riscaldanti, prevenendo un guasto catastrofico.

Come Funzionano Insieme i Sistemi

Pensa al rivestimento refrattario come alle robuste mura di una fortezza e al circuito OTP come alla sentinella vigile al cancello.

Contenimento e Stabilità

Il rivestimento in allumina o carburo di silicio assicura che il calore intenso generato sia mantenuto all'interno della camera, consentendo un ambiente di processo accurato e stabile.

Monitoraggio Failsafe

Il circuito OTP indipendente funge da backup cruciale. Se il controllore primario si guasta e continua a inviare energia agli elementi riscaldanti, l'OTP fornisce un arresto di sicurezza rigido, impedendo alla fornace di autodistruggersi.

Punti Comuni di Guasto

Anche con sistemi robusti, nessun componente è infallibile. Comprendere le potenziali debolezze è fondamentale per un funzionamento sicuro.

Degradazione del Materiale

Dopo molti cicli di riscaldamento e raffreddamento, i materiali refrattari possono sviluppare micro-crepe. Ciò riduce la loro efficacia isolante e può eventualmente compromettere l'integrità della camera.

Malfunzionamento del Sensore

L'intero sistema di protezione attiva dipende da una lettura accurata della temperatura dalla sua termocoppia. Se questo sensore si guasta o diventa impreciso, il sistema potrebbe non attivarsi quando dovrebbe.

Guasto del Controllore

Il controllore primario è il componente più complesso e può guastarsi. Questo è precisamente il motivo per cui un circuito di protezione da sovratemperatura secondario e indipendente non è un lusso, ma una caratteristica di sicurezza critica.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti una fornace a muffola, considera come questi sistemi si allineano alle tue esigenze primarie.

- Se il tuo obiettivo principale è la precisione del processo: Dai priorità alle fornaci con rivestimenti refrattari densi e di alta qualità come l'allumina ad alta purezza per la massima uniformità e stabilità della temperatura.

- Se il tuo obiettivo principale è la sicurezza operativa: Conferma che la fornace abbia un circuito di protezione da sovratemperatura indipendente con un interruttore automatico di alimentazione, separato dal controllore di temperatura principale.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Scegli un'unità con componenti durevoli e impegnati in un programma di manutenzione regolare per ispezionare il rivestimento della camera e calibrare le termocoppie.

In definitiva, una fornace sicura è quella in cui materiali ad alta resistenza e sistemi di sicurezza intelligenti lavorano in concerto per proteggere sia il tuo lavoro che il tuo laboratorio.

Tabella Riepilogativa:

| Componente di Protezione | Funzione Primaria | Materiali/Meccanismo Chiave |

|---|---|---|

| Contenimento Passivo | Resiste e contiene il calore estremo | Allumina ad alta resistenza (Al₂O₃), mattoni di carburo di silicio (SiC) |

| Protezione Attiva | Monitora la temperatura e interrompe l'alimentazione automaticamente | Circuito di protezione da sovratemperatura (OTP) indipendente con termocoppia |

| Sicurezza Combinata | Previene guasti catastrofici tramite stabilità del materiale e failsafe elettronico | Rivestimento refrattario durevole + sistema di spegnimento automatico |

Garantisci la sicurezza e la precisione del tuo laboratorio con le avanzate fornaci a muffola di KINTEK.

Le nostre fornaci sono dotate del sistema di protezione a doppio strato descritto sopra, combinando camere in allumina ad alta purezza durevoli con circuiti di protezione da sovratemperatura indipendenti per un funzionamento affidabile e failsafe. Sia che tu dia priorità alla precisione del processo, alla sicurezza operativa o all'affidabilità a lungo termine, KINTEK ha l'attrezzatura da laboratorio giusta per le tue esigenze.

Pronto a migliorare la tua lavorazione termica? Contatta i nostri esperti oggi stesso per trovare la fornace a muffola perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento

- Qual è il meccanismo di riscaldamento di un forno a muffola? Sblocca un riscaldamento preciso e privo di contaminazioni

- Qual è il limite di temperatura di una fornace a muffola? Una guida alla scelta del modello giusto

- Due materiali diversi possono avere lo stesso valore di capacità termica specifica? Svelare la scienza del comportamento termico

- Quali sono i componenti di un forno a muffola? Scopri i sistemi fondamentali per un riscaldamento preciso e sicuro