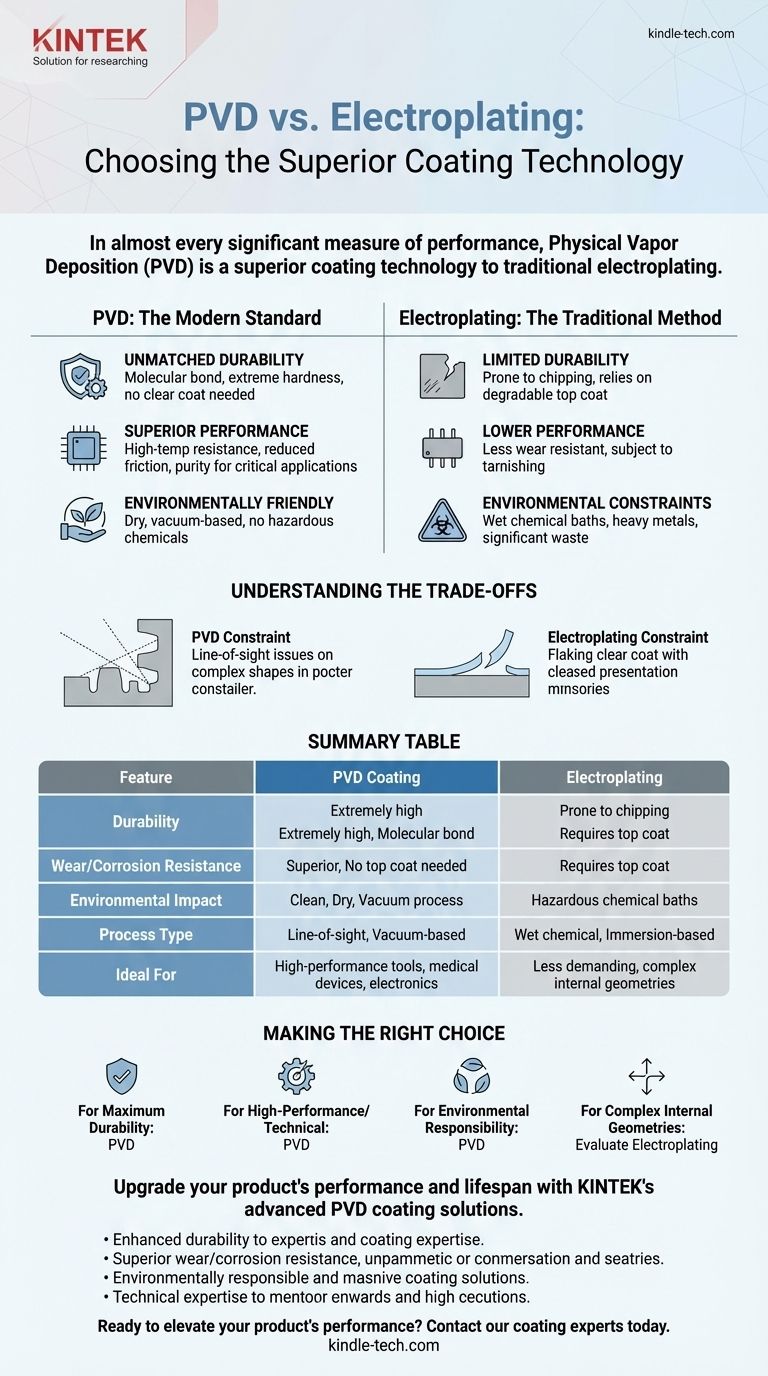

In quasi ogni misura significativa di prestazione, la deposizione fisica da vapore (PVD) è una tecnologia di rivestimento superiore alla galvanica tradizionale. Il PVD fornisce una finitura significativamente più durevole, resistente alla corrosione e all'usura. Inoltre, è un processo molto più ecologico, evitando i bagni chimici pericolosi inerenti alla galvanica.

La differenza fondamentale risiede nella tecnologia e nelle prestazioni. Il PVD è un processo moderno basato sul vuoto che crea un rivestimento forte, legato a livello molecolare, mentre la galvanica è un processo chimico a umido tradizionale che è fondamentalmente meno durevole e comporta maggiori rischi ambientali.

Perché il PVD ha superato la galvanica

La deposizione fisica da vapore non è solo un'alternativa alla galvanica; è un salto tecnologico in avanti. Il processo prevede la vaporizzazione di un materiale solido in un vuoto e la sua deposizione sull'oggetto bersaglio, creando un film estremamente puro, duro e sottile.

Durabilità e resistenza all'usura senza pari

Il legame creato dal PVD è a livello molecolare, rendendolo incredibilmente forte. Ciò si traduce in una finitura molto più dura e più resistente ai graffi e alla corrosione rispetto ai rivestimenti galvanizzati.

Un punto debole chiave della galvanica è la sua dipendenza da un rivestimento protettivo trasparente per proteggere dall'ossidazione. Questo rivestimento protettivo si degrada nel tempo, esponendo lo strato placcato all'usura e alla decolorazione. I rivestimenti PVD non richiedono un rivestimento trasparente, garantendo che la loro finitura brillante duri molto più a lungo.

Prestazioni superiori in applicazioni impegnative

I rivestimenti PVD offrono una combinazione di durezza, attrito ridotto e resistenza alle alte temperature. Queste proprietà sono essenziali per applicazioni ad alte prestazioni.

Ciò rende il PVD la scelta standard per i componenti che devono funzionare in modo impeccabile sotto stress, come dispositivi medici, microchip, pannelli solari e utensili ad alte prestazioni. La purezza e la pulizia del processo PVD sono fondamentali per queste applicazioni sensibili.

Un processo moderno ed ecologico

L'impatto ambientale è un netto punto di contrasto. La galvanica prevede l'immersione dei pezzi in bagni chimici contenenti metalli pesanti e sostanze pericolose, creando significative sfide nello smaltimento dei rifiuti.

Il PVD è un processo a secco, basato sul vuoto. Non rilascia sostanze chimiche nocive né produce rifiuti pericolosi, rendendolo una tecnologia molto più pulita e sostenibile.

Comprendere i compromessi

Sebbene il PVD sia superiore in termini di prestazioni, nessuna tecnologia è priva di considerazioni specifiche. La decisione tra PVD e galvanica dipende dalla comprensione delle loro differenze operative fondamentali.

I limiti della galvanica

Lo svantaggio principale della galvanica è la sua mancanza di durabilità. La finitura è soggetta a scheggiature, scagliature e ossidazione, specialmente quando il rivestimento protettivo trasparente fallisce. Ciò comporta una durata del prodotto più breve e una maggiore manutenzione.

Vincoli di processo e geometria

Il PVD è un processo a linea di vista, il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò può rendere difficile rivestire uniformemente forme altamente complesse con rientranze profonde o canali interni.

La galvanica, essendo un processo a umido, può talvolta offrire una copertura più uniforme su queste geometrie intricate. Tuttavia, per la maggior parte delle forme di prodotto comuni, la tecnologia PVD fornisce un'eccellente copertura.

Costo rispetto al valore del ciclo di vita

Sebbene la galvanica tradizionale possa talvolta avere un costo iniziale inferiore, il PVD offre spesso un valore a lungo termine superiore. La maggiore durata, la bassa manutenzione e le prestazioni migliorate dei prodotti rivestiti in PVD prevengono la necessità di costosi rivestimenti o sostituzioni.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale dovrebbe essere guidata dai requisiti di prestazione e dagli obiettivi a lungo termine del tuo prodotto.

- Se la tua attenzione principale è la massima durabilità e longevità: Il PVD è la scelta definitiva per una finitura che resiste all'usura, alla corrosione e all'ossidazione per anni.

- Se la tua attenzione principale è un'applicazione tecnica o ad alte prestazioni: Il PVD è l'unica opzione praticabile per le parti che richiedono purezza, resistenza al calore e affidabilità, come nei dispositivi medici o elettronici.

- Se la tua attenzione principale è la responsabilità ambientale: Il PVD è il processo di gran lunga superiore, evitando i flussi di rifiuti pericolosi associati alla galvanica.

- Se la tua attenzione principale è rivestire una geometria interna altamente complessa: Devi valutare se il processo a linea di vista del PVD può fornire una copertura adeguata, poiché questo è uno dei pochi scenari in cui la galvanica potrebbe essere presa in considerazione.

Scegliere il rivestimento giusto è un investimento nella qualità, nella reputazione e nella durata del tuo prodotto.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Galvanica |

|---|---|---|

| Durabilità | Estremamente alta, legame molecolare | Soggetta a scheggiature e scagliature |

| Resistenza all'usura/corrosione | Superiore, non è necessario un rivestimento protettivo | Richiede un rivestimento protettivo trasparente |

| Impatto ambientale | Processo pulito, a secco, sottovuoto | Utilizza bagni chimici pericolosi |

| Tipo di processo | A linea di vista, basato sul vuoto | A base chimica a umido, a immersione |

| Ideale per | Utensili ad alte prestazioni, dispositivi medici, elettronica | Applicazioni meno impegnative, geometrie interne complesse |

Migliora le prestazioni e la durata del tuo prodotto con le soluzioni di rivestimento PVD avanzate di KINTEK.

In qualità di specialista in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, KINTEK comprende l'esigenza critica di rivestimenti durevoli e affidabili che resistano ad ambienti esigenti. I nostri servizi di rivestimento PVD offrono:

- Durabilità migliorata per cicli di vita del prodotto più lunghi

- Resistenza superiore all'usura e alla corrosione che riduce le esigenze di manutenzione

- Processi ecologicamente responsabili allineati con gli obiettivi di sostenibilità moderni

- Competenza tecnica per applicazioni mediche, elettroniche e industriali

Pronto a elevare le prestazioni del tuo prodotto? Contatta oggi i nostri esperti di rivestimento per discutere come le nostre soluzioni PVD possono soddisfare le tue esigenze specifiche.

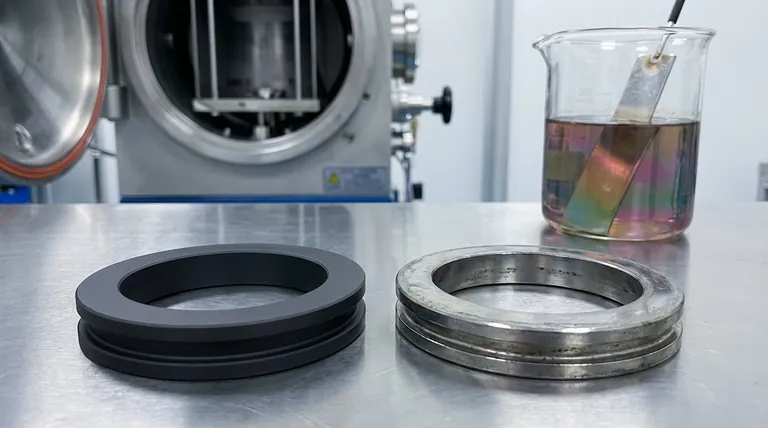

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato