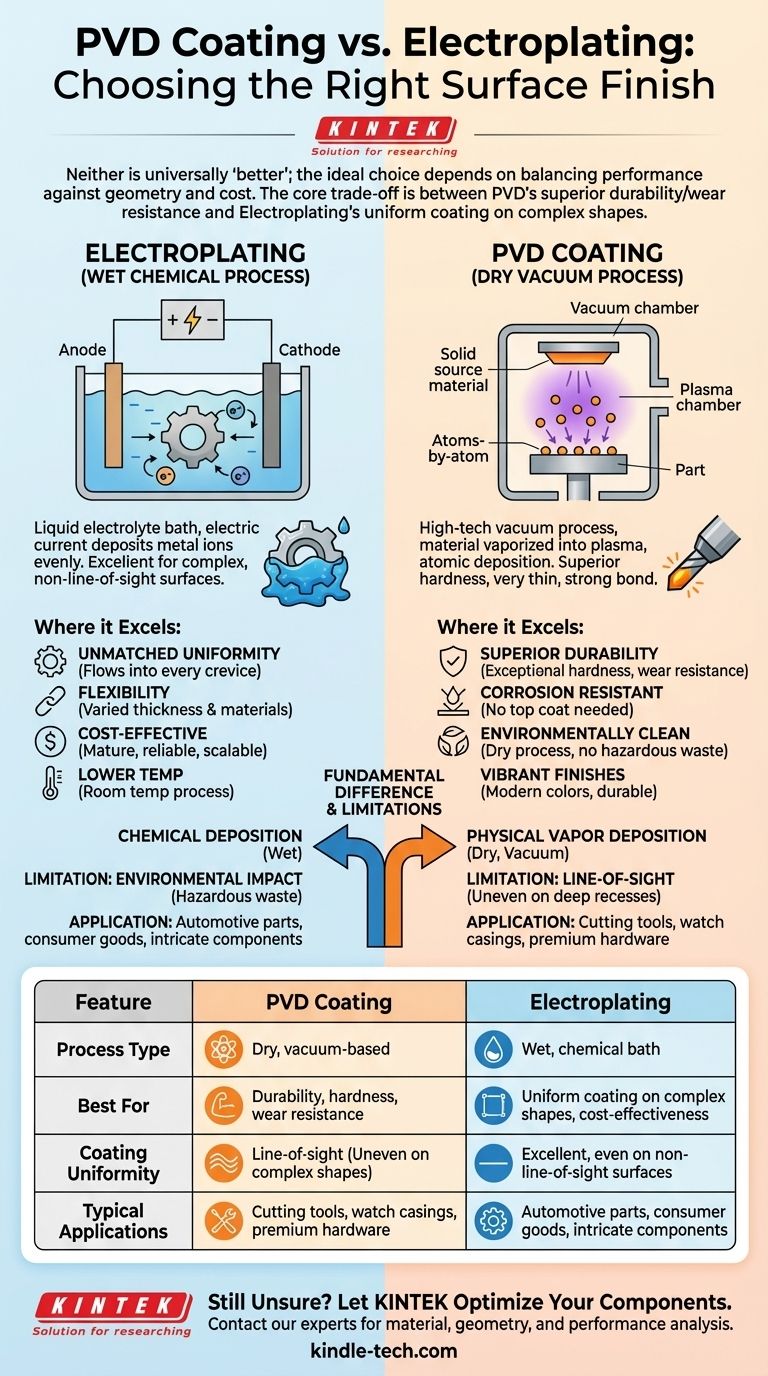

In breve, il PVD è superiore per durabilità, resistenza all'usura e durezza, mentre l'elettrodeposizione è migliore per ottenere un rivestimento uniforme su forme complesse ed è spesso più conveniente. Nessuno dei due è universalmente "migliore"; la scelta ideale dipende interamente dai requisiti specifici della tua applicazione, bilanciando le prestazioni con la geometria e il costo.

La decisione fondamentale tra PVD ed elettrodeposizione è un compromesso tra prestazioni e versatilità. Il PVD fornisce una finitura superficiale fisicamente più dura e resiliente, mentre l'elettrodeposizione offre una capacità impareggiabile di rivestire uniformemente superfici intricate e non a vista.

Qual è la differenza fondamentale?

Per fare una scelta informata, devi prima capire che questi due processi operano su principi completamente diversi.

Elettrodeposizione: un processo chimico "umido"

L'elettrodeposizione utilizza un bagno chimico liquido (un elettrolita) e una corrente elettrica. La parte da rivestire viene immersa nel bagno e la corrente fa sì che gli ioni metallici della soluzione si depositino uniformemente sulla superficie della parte.

Pensalo come un processo altamente controllato in cui l'elettricità persuade il metallo a legarsi chimicamente sulla superficie di un oggetto.

PVD: un processo a vuoto "a secco"

La deposizione fisica da vapore (PVD) è un processo a vuoto ad alta tecnologia. All'interno di una camera a vuoto, un materiale sorgente solido (come titanio o zirconio) viene vaporizzato in un plasma. Questo vapore viene quindi depositato, atomo per atomo, sull'oggetto, formando un rivestimento molto sottile, duro e fortemente legato.

Questo è più simile alla verniciatura a spruzzo a livello atomico, che avviene sottovuoto per garantire purezza e adesione.

Dove il rivestimento PVD eccelle: durabilità e prestazioni

Per le applicazioni in cui la tenacità è la preoccupazione principale, la tecnologia PVD offre vantaggi significativi.

Durezza e resistenza all'usura superiori

I rivestimenti PVD sono eccezionalmente duri, spesso formano strati ceramici o compositi sul substrato. Ciò si traduce in una finitura altamente resistente a graffi, abrasioni e usura quotidiana.

Questo è il motivo per cui il PVD è lo standard per utensili da taglio ad alte prestazioni, casse di orologi e ferramenta di alta qualità.

Eccellente resistenza alla corrosione e all'ossidazione

A differenza di molte finiture elettrodepositate che richiedono un top coat trasparente per protezione, i rivestimenti PVD sono intrinsecamente resistenti alla corrosione e all'ossidazione dovute alla luce UV, all'acqua salata e ai prodotti chimici comuni. La finitura che ottieni è la finitura che dura.

Vantaggi ambientali

Il processo PVD è ecologicamente pulito. È un processo a secco che non produce i rifiuti chimici pericolosi spesso associati all'elettrodeposizione tradizionale, rendendolo una scelta più sostenibile.

Dove l'elettrodeposizione mantiene la sua posizione: versatilità e costo

Nonostante i vantaggi prestazionali del PVD, il processo consolidato di elettrodeposizione rimane la scelta superiore per molte applicazioni critiche.

Uniformità di rivestimento ineguagliabile

Poiché l'elettrodeposizione è un processo "umido", l'elettrolita liquido scorre in ogni fessura e canale interno di una parte. Ciò garantisce un rivestimento completamente uniforme e coerente, anche su geometrie altamente complesse e non a vista.

Flessibilità nello spessore e nei materiali

L'elettrodeposizione offre un maggiore controllo sullo spessore finale del rivestimento, consentendo strati molto sottili o molto spessi a seconda delle necessità. Il processo è stato perfezionato per una vasta gamma di metalli e leghe, offrendo una più ampia palette di materiali.

Un processo maturo ed economico

Come tecnologia affinata per oltre un secolo, l'elettrodeposizione è affidabile, ben compresa e altamente scalabile. I requisiti di attrezzature ed energia sono spesso inferiori rispetto al PVD, rendendola una soluzione più economica per molti componenti.

Comprendere i compromessi e le limitazioni

La vera esperienza deriva dalla comprensione non solo dei vantaggi, ma anche delle limitazioni intrinseche di ogni tecnologia.

Il problema della linea di vista con il PVD

Il PVD è un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta, rendendo molto difficile rivestire uniformemente incavi profondi, fori interni o forme tridimensionali complesse senza sistemi di rotazione delle parti sofisticati e costosi.

L'impatto ambientale dell'elettrodeposizione

L'elettrodeposizione tradizionale spesso utilizza materiali pericolosi che richiedono una manipolazione e uno smaltimento attenti e costosi. Sebbene i progressi moderni abbiano migliorato il processo, la sua impronta ambientale rimane una considerazione significativa.

Considerazioni sul substrato e sulla temperatura

I processi PVD operano a temperature elevate (circa 500°C). Sebbene sia inferiore ad altri metodi di deposizione da vapore, può comunque essere sufficientemente alta da distorcere o danneggiare materiali sensibili al calore. L'elettrodeposizione viene tipicamente eseguita a temperatura ambiente o quasi.

Fare la scelta giusta per la tua applicazione

Per scegliere correttamente, devi allineare il processo al tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: il PVD è la scelta definitiva per prodotti come utensili, armi da fuoco, orologi e infissi architettonici ad alto traffico.

- Se il tuo obiettivo principale è rivestire forme complesse in modo uniforme: l'elettrodeposizione è superiore per parti con canali interni, scanalature profonde o geometrie intricate dove la copertura completa è fondamentale.

- Se il tuo obiettivo principale è l'economicità per una finitura comprovata: per molte applicazioni standard in cui la durezza estrema non è il requisito chiave, l'elettrodeposizione rimane la soluzione più economica e affidabile.

- Se il tuo obiettivo principale è una specifica finitura decorativa: per il classico cromo profondo o l'oro lucido, l'elettrodeposizione è lo standard. Per colori moderni come canna di fucile, nero, oro rosa o bronzo, il PVD offre una finitura più durevole e vibrante.

Comprendendo i meccanismi fondamentali di ogni processo, puoi selezionare il rivestimento che offre le prestazioni, l'aspetto e il valore precisi che il tuo progetto richiede.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Elettrodeposizione |

|---|---|---|

| Tipo di processo | A secco, basato sul vuoto | Umido, bagno chimico |

| Ideale per | Durabilità, durezza, resistenza all'usura | Rivestimento uniforme su forme complesse, economicità |

| Uniformità del rivestimento | A linea di vista (può essere irregolare su forme complesse) | Eccellente, anche su superfici non a vista |

| Applicazioni tipiche | Utensili da taglio, casse di orologi, ferramenta di alta qualità | Componenti automobilistici, beni di consumo, componenti intricati |

Ancora incerto su quale rivestimento sia giusto per il tuo progetto?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese le tecnologie di rivestimento. I nostri esperti possono aiutarti ad analizzare i tuoi requisiti specifici per materiale, geometria e prestazioni per determinare la soluzione ottimale, sia che si tratti di un rivestimento PVD durevole o di un versatile processo di elettrodeposizione.

Ti aiutiamo a raggiungere:

- Prestazioni del prodotto migliorate: scegli il rivestimento che massimizza la durabilità e la durata.

- Soluzioni economiche: bilancia le esigenze di prestazioni con i vincoli di budget.

- Competenza tecnica: sfrutta la nostra profonda conoscenza della scienza dei materiali e delle applicazioni di rivestimento.

Ottimizziamo insieme i tuoi componenti. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni