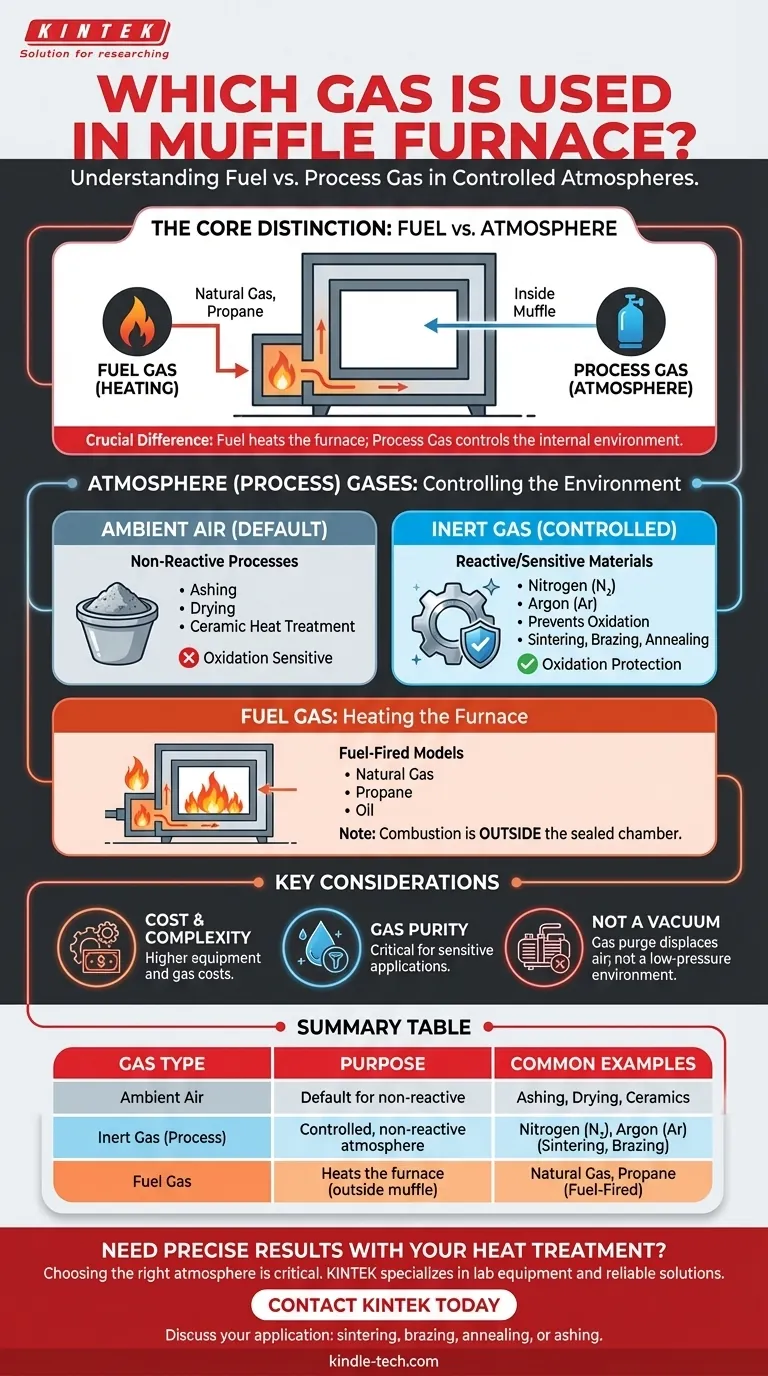

Il tipo di gas utilizzato in un forno a muffola dipende interamente dalla sua funzione, sia che serva per riscaldare il forno stesso o per creare un'atmosfera controllata al suo interno. Per i forni riscaldati a combustione, il combustibile è tipicamente gas naturale o propano. Per creare un ambiente chimico specifico per proteggere il materiale riscaldato, i gas più comuni sono quelli inerti come azoto e argon.

Un forno a muffola standard funziona semplicemente in aria ambiente. La necessità di un gas specifico, come azoto o argon, sorge solo quando il processo richiede un'atmosfera controllata e non reattiva per prevenire risultati come l'ossidazione.

L'ambiente predefinito: Aria ambiente

Un forno a muffola è fondamentalmente un forno ad alta temperatura con una camera interna sigillata (la "muffola") che isola il campione dagli elementi riscaldanti. Questo design garantisce un riscaldamento pulito e uniforme.

Perché l'aria è spesso sufficiente

Per molte applicazioni comuni, l'atmosfera predefinita di aria ambiente all'interno della camera è perfettamente accettabile. Ciò include processi come la determinazione del contenuto di ceneri di un campione, l'essiccazione di materiali o il trattamento termico di ceramiche e altre sostanze non reattive.

Il ruolo della muffola

La caratteristica chiave è la muffola stessa, tipicamente realizzata in ceramica. Impedisce il contatto diretto tra gli elementi riscaldanti e il campione. Questa separazione protegge il campione dalla contaminazione e assicura che il calore venga trasferito uniformemente per irraggiamento.

Quando è necessaria un'atmosfera controllata

Per i processi che coinvolgono materiali che reagiscono con l'ossigeno ad alte temperature, controllare l'atmosfera all'interno della muffola è fondamentale. È qui che vengono introdotti gas specializzati.

Prevenire l'ossidazione e la contaminazione

La ragione principale per utilizzare un gas di processo è spostare l'ossigeno dall'aria ambiente. Ad alte temperature, l'ossigeno ossiderà rapidamente la maggior parte dei metalli, formando uno strato di scaglia o ruggine che può rovinare il componente. Un'atmosfera inerte previene questo.

Gas protettivi comuni

Azoto (N₂) e Argon (Ar) sono le scelte più comuni per creare un'atmosfera protettiva o inerte. Sono chimicamente stabili e non reagiscono con i materiali riscaldati, anche a temperature estreme. Questo è essenziale per applicazioni come la brasatura, la sinterizzazione e la ricottura di metalli sensibili.

Come funziona in pratica

In un forno ad atmosfera controllata, il gas inerte viene alimentato da un serbatoio di alimentazione nella camera della muffola. Il gas purifica la camera, spingendo l'aria ambiente fuori attraverso un foro di rilascio o uno sfiato dedicato. Questo crea un ambiente a basso contenuto di ossigeno per proteggere il pezzo.

Distinguere il gas combustibile dal gas di processo

È fondamentale distinguere tra il gas utilizzato per riscaldare il forno e il gas utilizzato per controllare l'atmosfera interna.

Combustibile per il riscaldamento

Alcuni forni a muffola industriali sono alimentati a combustibile, il che significa che generano calore bruciando un gas combustibile come gas naturale, propano o olio. Questa combustione avviene all'esterno della camera sigillata della muffola, riscaldandola dall'esterno.

Atmosfera per la lavorazione

I gas di processo, come azoto e argon, vengono utilizzati all'interno della camera della muffola. Il loro scopo è puramente chimico, ovvero creare un ambiente specifico per il materiale, non generare calore.

Forni elettrici vs. a combustibile

Molti forni a muffola da laboratorio e industriali moderni sono riscaldati elettricamente. In questi modelli, il concetto di gas combustibile è irrilevante. L'unica considerazione sul gas è se è necessaria un'atmosfera controllata per il processo stesso.

Comprendere i compromessi

La scelta di utilizzare un'atmosfera controllata introduce nuove considerazioni che è importante comprendere.

Costo e complessità

Un forno progettato per atmosfere controllate è più complesso e costoso di un forno ad aria standard. Richiede componenti aggiuntivi come tubazioni del gas, flussometri e regolatori, oltre al costo continuo del gas stesso.

Requisiti di purezza del gas

Per applicazioni metallurgiche o elettroniche altamente sensibili, la purezza del gas inerte può essere critica. Tracce di ossigeno o umidità nell'alimentazione del gas possono talvolta essere sufficienti a compromettere il processo.

Non un vero vuoto

Creare un'atmosfera inerte mediante spurgo con gas non è la stessa cosa che creare un vuoto. Sebbene rimuova efficacemente la maggior parte dell'ossigeno, per alcuni processi avanzati potrebbe essere richiesto un ambiente a bassa pressione, il che renderebbe necessario un forno a vuoto.

Fare la scelta giusta per la tua applicazione

La tua scelta dipende direttamente dal materiale che stai lavorando e dal risultato desiderato.

- Se il tuo obiettivo principale è l'incenerimento, l'essiccazione o il trattamento termico di materiali non reattivi: Un forno standard che opera in aria ambiente è tipicamente tutto ciò di cui hai bisogno.

- Se il tuo obiettivo principale è la brasatura, la sinterizzazione o la ricottura di metalli sensibili all'ossidazione: Hai bisogno di un forno in grado di utilizzare un'atmosfera di gas inerte, come azoto o argon.

- Se stai utilizzando un forno a combustibile: Il combustibile sarà un gas combustibile come il gas naturale, che è completamente separato da qualsiasi gas di processo utilizzato all'interno della muffola.

In definitiva, la scelta del gas giusto riguarda il controllo dell'ambiente chimico per ottenere le precise proprietà del materiale di cui hai bisogno.

Tabella riassuntiva:

| Tipo di gas | Scopo | Esempi comuni |

|---|---|---|

| Aria ambiente | Atmosfera predefinita per processi non reattivi | Incenerimento, essiccazione, trattamento termico ceramico |

| Gas inerte (di processo) | Crea un'atmosfera controllata e non reattiva | Azoto (N₂), Argon (Ar) per sinterizzazione, brasatura |

| Gas combustibile | Riscalda il forno (la combustione avviene all'esterno della muffola) | Gas naturale, Propano (nei forni a combustibile) |

Hai bisogno di ottenere risultati precisi con i tuoi processi di trattamento termico?

Scegliere la giusta atmosfera del forno è fondamentale per il successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo l'esperienza e l'attrezzatura affidabile, dai forni a muffola standard ai modelli avanzati a atmosfera controllata, per soddisfare le tue specifiche esigenze di laboratorio.

Contattaci oggi per discutere la tua applicazione e assicurarti di avere la soluzione giusta per sinterizzazione, brasatura, ricottura o incenerimento.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura