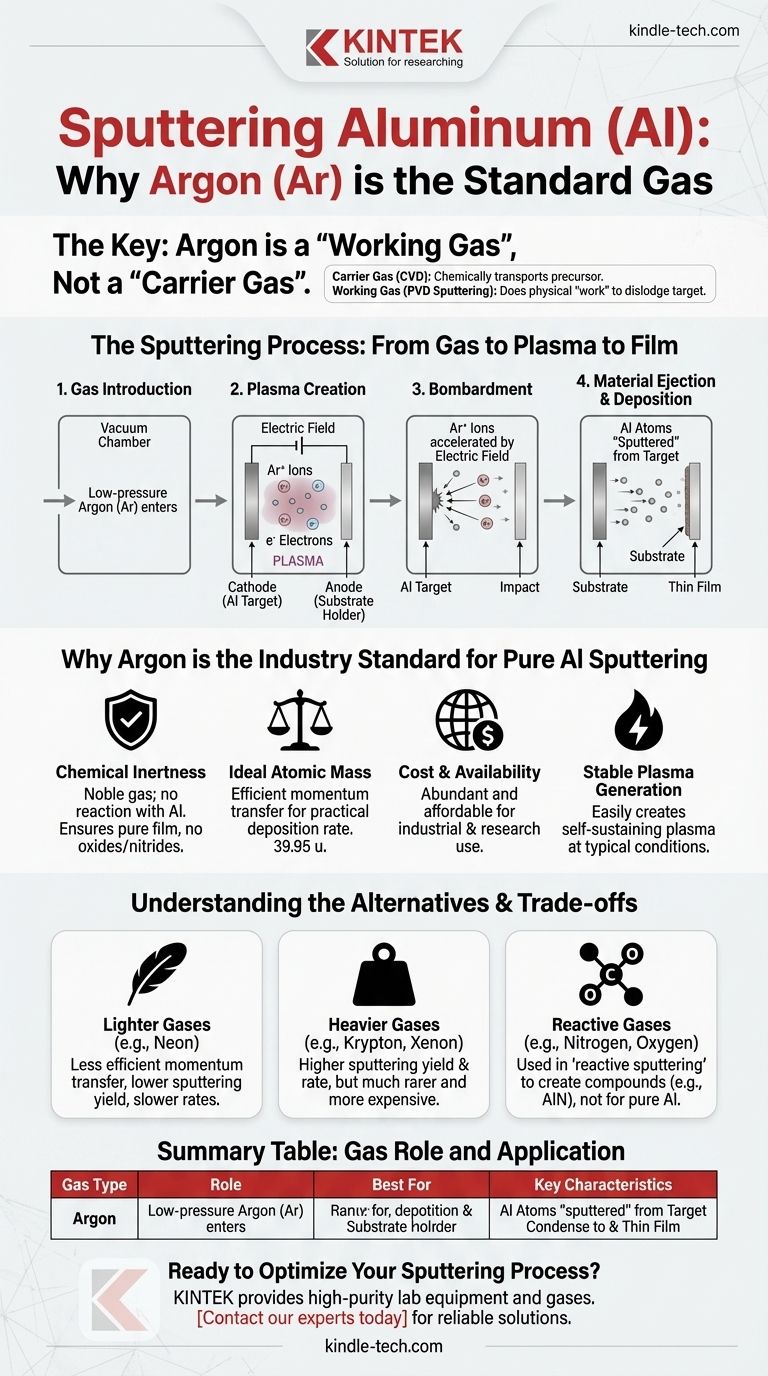

In breve, il gas standard utilizzato per lo sputtering dell'alluminio è l'Argon (Ar). Non è un "gas vettore" nel senso tradizionale, ma piuttosto un "gas di lavoro" che viene ionizzato per creare un plasma. Questo plasma è lo strumento essenziale che rimuove fisicamente gli atomi di alluminio da un bersaglio sorgente e li deposita sul substrato.

Il termine "gas vettore" può essere fuorviante in questo contesto. Il ruolo dell'argon non è quello di trasportare l'alluminio, ma di agire come un proiettile energetico. Viene ionizzato in un plasma, e questi ioni bombardano il bersaglio di alluminio, staccando fisicamente gli atomi per la deposizione.

Il ruolo del gas nello sputtering: dal gas di lavoro al plasma

La comprensione del processo di sputtering inizia con la comprensione del motivo per cui un gas è necessario in primo luogo. Il gas è il mezzo che consente l'intero meccanismo di deposizione fisica.

Perché "gas di lavoro" è il termine corretto

Un gas vettore, spesso utilizzato nella deposizione chimica da vapore (CVD), trasporta chimicamente i materiali precursori su una superficie. Nello sputtering, un processo di deposizione fisica da vapore (PVD), il gas svolge il "lavoro" fisico di dislocare il materiale bersaglio.

Creazione del plasma

Il processo inizia introducendo un gas di lavoro a bassa pressione, come l'Argon, in una camera a vuoto. Viene quindi applicato un forte campo elettrico tra il bersaglio di alluminio (catodo) e il portacampioni (anodo).

Questa alta tensione energizza il gas, strappando elettroni dagli atomi di Argon e creando una miscela di ioni Argon positivi (Ar+) ed elettroni liberi. Questo gas ionizzato è noto come plasma.

Il processo di bombardamento

Gli ioni Argon caricati positivamente vengono accelerati dal campo elettrico e si scontrano con il bersaglio di alluminio caricato negativamente ad alta velocità.

Espulsione del materiale bersaglio

Ogni collisione trasferisce energia cinetica dall'ione Argon al bersaglio di alluminio. Se viene trasferita energia sufficiente, gli atomi di alluminio vengono fisicamente espulsi, o "sputterati", dalla superficie del bersaglio. Questi atomi di alluminio espulsi viaggiano quindi attraverso la camera a vuoto e si condensano sul substrato, formando un film sottile.

Perché l'argon è lo standard industriale

Sebbene possano essere utilizzati altri gas, l'argon è la scelta predominante per lo sputtering di alluminio puro per diverse ragioni chiave. Le sue proprietà forniscono un equilibrio ideale tra prestazioni, purezza e costi.

Inerzia chimica

L'argon è un gas nobile, il che significa che è chimicamente inerte. Non reagirà con il bersaglio di alluminio o con il film depositato sul substrato. Ciò garantisce che il film finale di alluminio sia puro e non un ossido o un nitruro non intenzionale.

Massa atomica ideale

La massa atomica dell'argon (39,95 u) è sufficientemente pesante da trasferire efficacemente il momento e dislocare gli atomi di alluminio (26,98 u) dal bersaglio. Ciò si traduce in un tasso di deposizione pratico e controllabile.

Costo e disponibilità

L'argon è il terzo gas più abbondante nell'atmosfera terrestre. La sua ampia disponibilità lo rende significativamente più economico di altri gas nobili, il che è un fattore critico sia per la produzione industriale che per la ricerca accademica.

Generazione stabile di plasma

L'argon ha un potenziale di ionizzazione che consente la creazione di un plasma stabile e autosostenibile a pressioni e tensioni operative tipiche utilizzate nei sistemi di sputtering.

Comprendere i compromessi e le alternative

Sebbene l'argon sia lo standard, la comprensione delle alternative rivela i principi fondamentali del processo di sputtering. La scelta del gas è sempre un compromesso tra tasso di deposizione, costo e proprietà del film.

Gas più leggeri (ad es. Neon)

Possono essere utilizzati gas nobili più leggeri come il neon, ma la loro massa atomica inferiore si traduce in un trasferimento di momento meno efficiente. Ciò porta a una resa di sputtering significativamente inferiore e a tassi di deposizione più lenti, rendendoli impraticabili per la maggior parte delle applicazioni.

Gas più pesanti (ad es. Kripton, Xeno)

Gas nobili più pesanti come il kripton (Kr) e lo xeno (Xe) possono fornire una resa di sputtering molto più elevata rispetto all'argon a causa della loro maggiore massa. Tuttavia, sono sostanzialmente più rari e più costosi, limitandone l'uso ad applicazioni altamente specializzate in cui la massimizzazione del tasso di deposizione è la priorità assoluta.

Gas reattivi (ad es. Azoto, Ossigeno)

In un processo chiamato sputtering reattivo, un gas secondario viene intenzionalmente introdotto insieme all'argon. Ad esempio, l'aggiunta di gas azoto (N₂) comporterebbe la deposizione di un film di nitruro di alluminio (AlN), una ceramica, invece di un film di alluminio puro. Questo non viene utilizzato per la deposizione di Al puro, ma è una tecnica comune per la creazione di film sottili composti.

Fare la scelta giusta per il tuo obiettivo

La selezione del gas corretto è fondamentale per raggiungere il risultato desiderato nel processo di deposizione.

- Se il tuo obiettivo principale è la deposizione economica di un film di alluminio puro: L'argon è lo standard industriale indiscusso e la scelta corretta.

- Se il tuo obiettivo principale è raggiungere il massimo tasso di deposizione possibile, indipendentemente dal costo: Considera l'utilizzo di un gas più pesante e costoso come il kripton o lo xeno.

- Se il tuo obiettivo principale è depositare un materiale composto come il nitruro di alluminio (AlN): Utilizza l'argon come gas di sputtering primario e introduci l'azoto come gas reattivo secondario.

In definitiva, la scelta del giusto gas di lavoro è il primo passo per controllare la purezza, la qualità e l'efficienza del tuo film sputterato.

Tabella riassuntiva:

| Tipo di gas | Ruolo nello sputtering | Ideale per | Caratteristiche principali |

|---|---|---|---|

| Argon (Ar) | Gas di lavoro primario | Deposizione standard di Al puro | Inerte, massa atomica ideale, conveniente, plasma stabile |

| Kripton/Xeno | Alternativa ad alta resa | Massimo tasso di deposizione (specializzato) | Massa più pesante, resa di sputtering più elevata, costoso |

| Azoto/Ossigeno | Gas reattivo (con Ar) | Deposizione di composti (es. AlN) | Reagisce chimicamente con Al per formare film ceramici |

Pronto a ottimizzare il tuo processo di sputtering? Le attrezzature e i materiali di consumo giusti sono fondamentali per ottenere film sottili coerenti e di alta qualità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio ad alta purezza, inclusi sistemi di sputtering e gas, su misura per gli obiettivi specifici di ricerca e produzione del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi progetti di deposizione di film sottili con soluzioni affidabili e una guida esperta.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura