In breve, il processo di sinterizzazione è utilizzato per produrre oggetti solidi da polveri, con le sue applicazioni più comuni che si trovano nella metallurgia delle polveri (per i metalli), nella produzione di ceramiche (dalla ceramica ai componenti avanzati) e persino per certe plastiche e biomateriali. È un trattamento termico per compattare e formare una massa solida di materiale mediante calore e pressione senza fonderlo fino al punto di liquefazione.

Il valore fondamentale della sinterizzazione è la sua capacità di creare parti dense e robuste da polveri a temperature inferiori al loro punto di fusione. Questo la rende il processo essenziale per lavorare con materiali con punti di fusione estremamente elevati o per creare materiali compositi unici che non possono essere realizzati tramite fusione e colata tradizionali.

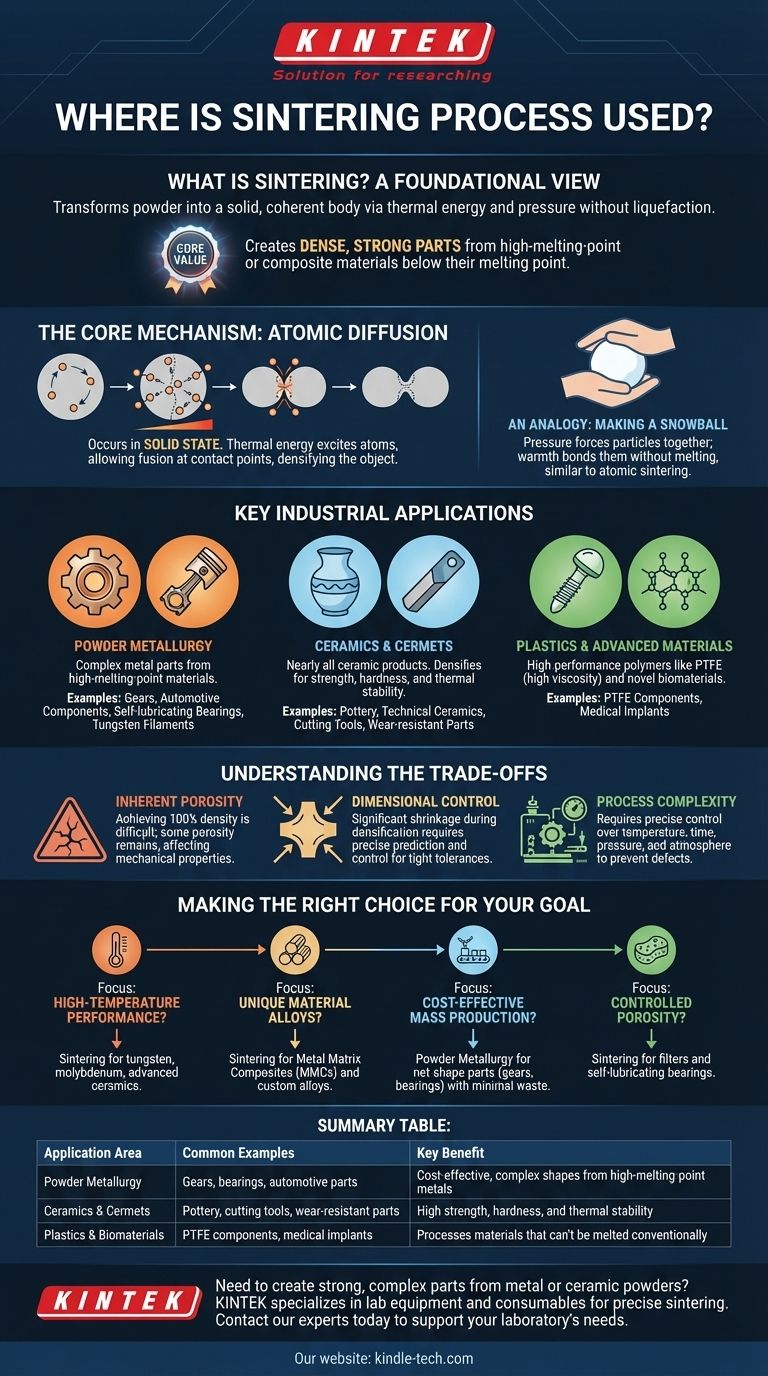

Cos'è la Sinterizzazione? Una Visione Fondamentale

La sinterizzazione è un processo di produzione che trasforma una polvere in un corpo solido e coerente. Ciò si ottiene applicando energia termica, e spesso pressione, a un componente preformato realizzato dalla polvere.

Il Meccanismo Centrale: Diffusione Atomica

La chiave della sinterizzazione è che avviene interamente allo stato solido. La temperatura viene elevata abbastanza da eccitare gli atomi e renderli mobili, ma al di sotto del punto di fusione del materiale.

Questa mobilità atomica permette alle particelle di fondersi nei loro punti di contatto. Nel tempo, questi punti di connessione crescono, i pori tra le particelle si restringono e l'intero oggetto diventa più denso e robusto.

Un'Analogia: Fare una Palla di Neve

Pensa a compattare la neve sciolta in una palla di neve solida. Applichi pressione per forzare i fiocchi di neve a unirsi. Il calore delle tue mani (una forma di energia termica) aiuta i cristalli di ghiaccio a legarsi senza sciogliere l'intera palla in acqua. La sinterizzazione opera su un principio simile a livello microscopico e atomico.

Principali Applicazioni Industriali

La sinterizzazione non è un processo di nicchia; è un pilastro della produzione moderna per un'ampia gamma di materiali.

Metallurgia delle Polveri

Questa è una delle più grandi applicazioni della sinterizzazione. Viene utilizzata per creare parti metalliche complesse, specialmente da materiali difficili da lavorare o con punti di fusione molto elevati.

Esempi comuni includono ingranaggi, componenti automobilistici, cuscinetti autolubrificanti (dove la porosità è intenzionalmente mantenuta per trattenere l'olio) e i filamenti di tungsteno nelle lampadine a incandescenza.

Ceramiche e Cermet

Quasi tutti i prodotti ceramici, dalla ceramica domestica e porcellana alle ceramiche tecniche avanzate, sono realizzati utilizzando la sinterizzazione. I corpi verdi fragili fatti di argilla o altre polveri ceramiche vengono cotti in un forno.

Questo processo densifica il materiale, conferendogli la resistenza, la durezza e la stabilità termica richieste. Questo vale anche per i cermet, compositi di ceramica e metallo, utilizzati per utensili da taglio e parti resistenti all'usura.

Plastiche e Materiali Avanzati

Sebbene meno comune, la sinterizzazione è utilizzata per alcuni polimeri ad alte prestazioni come il Politetrafluoroetilene (PTFE). Poiché il PTFE ha una viscosità estremamente elevata anche quando fuso, non può essere lavorato utilizzando le tecniche di stampaggio di plastica convenzionali.

La sinterizzazione è anche critica nella ricerca avanzata, come nella creazione di nuovi biomateriali per impianti medici, dove è richiesto un controllo preciso sulla struttura finale del materiale.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. È importante comprenderne i limiti per sapere quando è la scelta giusta.

Porosità Inerente

Raggiungere il 100% di densità è spesso difficile o proibitivamente costoso. La maggior parte delle parti sinterizzate mantiene una piccola quantità di porosità, che può influenzare le proprietà meccaniche come la resistenza alla trazione e la resistenza alla fatica rispetto a un equivalente forgiato completamente denso.

Controllo Dimensionale

Il materiale si restringe significativamente mentre si densifica durante la sinterizzazione. Prevedere e controllare questo restringimento per raggiungere tolleranze finali strette può essere difficile e potrebbe richiedere operazioni di finitura secondarie.

Complessità del Processo

Una sinterizzazione efficace richiede un controllo preciso della temperatura, del tempo, della pressione e dell'atmosfera del forno per prevenire l'ossidazione o reazioni chimiche indesiderate. Questo lo rende un processo più complesso e intensivo in termini di conoscenza rispetto alla semplice fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della sinterizzazione dipende interamente dal tuo materiale e dai requisiti di prestazione.

- Se il tuo obiettivo principale è la prestazione ad alta temperatura: La sinterizzazione è il metodo preferito per creare componenti da materiali con punti di fusione estremamente elevati, come tungsteno, molibdeno e ceramiche avanzate.

- Se il tuo obiettivo principale è creare leghe di materiali uniche: La sinterizzazione è ideale per produrre compositi a matrice metallica (MMC) o leghe personalizzate che sono difficili o impossibili da creare tramite fusione.

- Se il tuo obiettivo principale è la produzione di massa economica di piccole parti complesse: La metallurgia delle polveri, che si basa sulla sinterizzazione, è una tecnologia leader per la produzione di parti a forma netta o quasi netta come ingranaggi e cuscinetti con un minimo spreco di materiale.

- Se il tuo obiettivo principale è la porosità controllata: La sinterizzazione è l'unico modo pratico per produrre componenti con una struttura deliberatamente porosa, come filtri o cuscinetti autolubrificanti.

Comprendendo i suoi principi fondamentali, puoi sfruttare la sinterizzazione per risolvere sfide di produzione che altri processi semplicemente non possono affrontare.

Tabella Riepilogativa:

| Area di Applicazione | Esempi Comuni | Beneficio Chiave |

|---|---|---|

| Metallurgia delle Polveri | Ingranaggi, cuscinetti, parti automobilistiche | Forme complesse ed economiche da metalli ad alto punto di fusione |

| Ceramiche e Cermet | Ceramica, utensili da taglio, parti resistenti all'usura | Elevata resistenza, durezza e stabilità termica |

| Plastiche e Biomateriali | Componenti in PTFE, impianti medici | Processa materiali che non possono essere fusi convenzionalmente |

Hai bisogno di creare parti robuste e complesse da polveri metalliche o ceramiche? Il processo di sinterizzazione è la tua soluzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio necessari per una sinterizzazione precisa, aiutandoti a raggiungere la densità, la resistenza e le proprietà dei materiali richieste per la tua applicazione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione e produzione di materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale