In parole semplici, la deposizione magnetron sputtering è un tipo di Deposizione Fisica da Vapore (PVD). È una tecnica di rivestimento sottovuoto altamente raffinata utilizzata per depositare film eccezionalmente sottili di quasi ogni materiale su una superficie, o substrato. Come evoluzione magneticamente potenziata dei metodi di sputtering più vecchi, sfrutta un plasma e un campo magnetico per espellere fisicamente gli atomi da un materiale sorgente e depositarli come un rivestimento di alta qualità.

Il principio fondamentale da comprendere è che la deposizione magnetron sputtering non è solo un metodo di deposizione; è un'ottimizzazione. Aggiungendo un campo magnetico a un processo di sputtering standard, aumenta drasticamente l'efficienza della creazione di un plasma, portando a rivestimenti più veloci, più densi e più uniformi a temperature più basse.

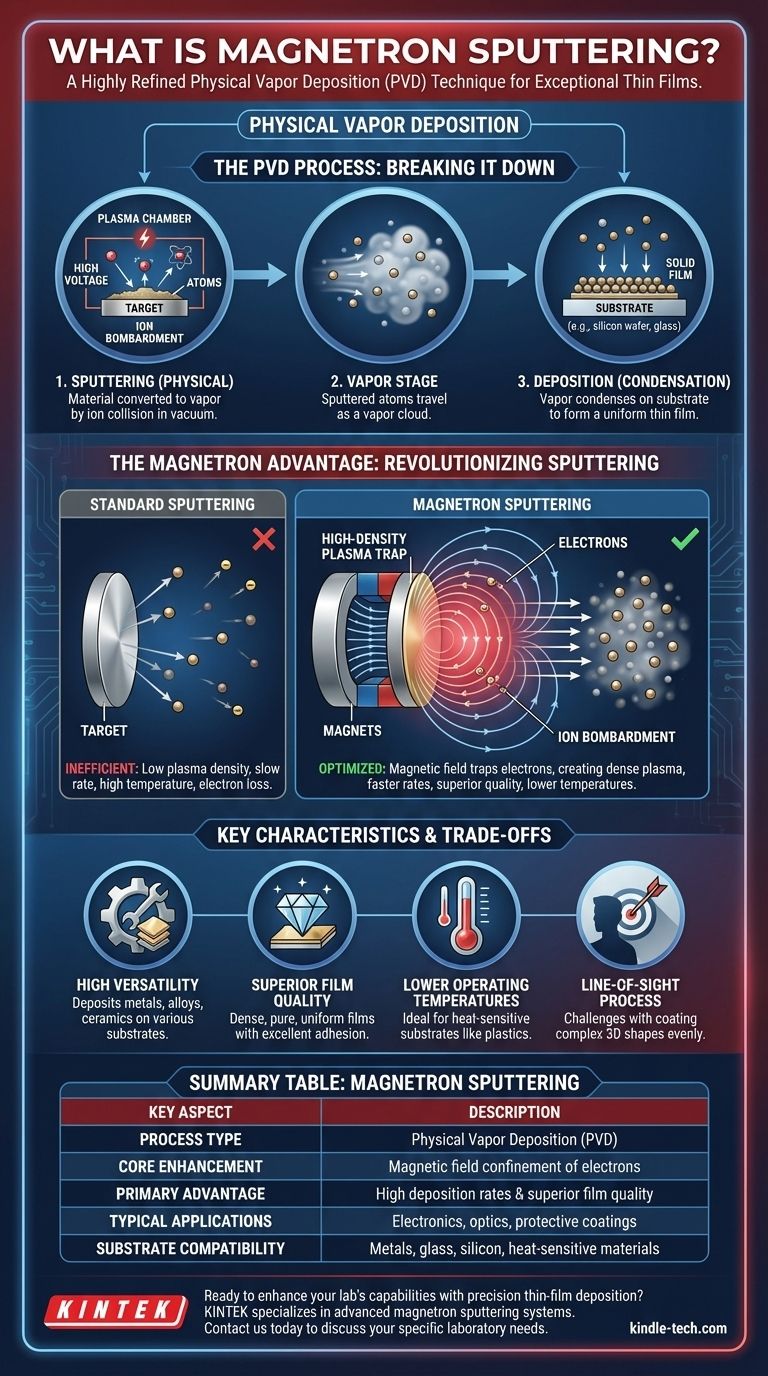

Decomporre il processo di "Deposizione Fisica da Vapore"

Per comprendere la deposizione magnetron sputtering, dobbiamo prima analizzare il processo fondamentale di PVD a cui appartiene. Il nome stesso descrive la sequenza: un materiale viene convertito in vapore con mezzi fisici, che poi si condensa su un substrato come un film solido.

Il concetto centrale: Sputtering

Lo sputtering è un processo fisico, non chimico. Immaginatelo come una forma di sabbiatura su scala nanometrica.

All'interno di una camera a vuoto, viene applicata un'alta tensione e viene introdotto un gas inerte come l'Argon. Questo crea un plasma—uno stato di materia energizzato contenente ioni positivi ed elettroni liberi.

Questi ioni positivi vengono accelerati dal campo elettrico e collidono con forza con un materiale sorgente, noto come bersaglio. L'enorme energia cinetica di queste collisioni è sufficiente per staccare, o "sputterare", singoli atomi dalla superficie del bersaglio.

Le fasi di "Vapore" e "Deposizione"

Gli atomi espulsi viaggiano attraverso la camera a vuoto a bassa pressione. Questa nuvola di atomi sputterati agisce come un vapore.

Quando questi atomi vaporizzati raggiungono il substrato (l'oggetto da rivestire, come un wafer di silicio o un pezzo di vetro), atterrano e si condensano di nuovo in uno stato solido, costruendo gradualmente un film sottile e uniforme.

Il vantaggio "Magnetron": come i magneti rivoluzionano lo sputtering

Lo sputtering standard funziona, ma può essere lento e inefficiente. La deposizione magnetron sputtering introduce un miglioramento cruciale—un campo magnetico—che migliora drasticamente la velocità e la qualità del processo.

Il problema con lo sputtering di base

In un semplice sistema di sputtering, molti degli elettroni liberi generati nel plasma vengono persi prima che possano ionizzare il gas Argon. Ciò significa che sono necessarie pressioni di gas relativamente elevate per ottenere un tasso di sputtering utile, e il processo rimane inefficiente.

Introduzione del campo magnetico

Nella deposizione magnetron sputtering, potenti magneti sono posizionati dietro il materiale bersaglio. Questo crea un campo magnetico ortogonale (perpendicolare) al campo elettrico sulla superficie del bersaglio.

Questo campo magnetico ha un effetto profondo sugli elettroni leggeri e caricati negativamente, ma un effetto molto minore sugli ioni Argon pesanti e positivi.

Creazione di una trappola di plasma ad alta densità

Il campo magnetico intrappola gli elettroni altamente mobili, costringendoli a seguire un percorso a spirale vicino alla superficie del bersaglio. Questo crea una nuvola densa e localizzata di elettroni.

Poiché questi elettroni sono confinati nell'area del bersaglio invece di fuggire, sono molto più propensi a collidere e ionizzare gli atomi di gas Argon neutri. Questo crea un effetto a cascata, generando un plasma molto più denso e sostenibile proprio dove è più necessario.

Il risultato: deposizione più veloce e migliore

Questo plasma confinato magneticamente e ad alta densità aumenta drasticamente il numero di ioni Argon che vengono creati.

Più ioni significano un bombardamento più intenso del bersaglio, portando a un tasso di sputtering molto più elevato. Questo si traduce direttamente in un tasso di deposizione più veloce sul substrato, rendendo l'intero processo più efficiente per le applicazioni industriali.

Caratteristiche chiave e compromessi

La deposizione magnetron sputtering è ampiamente utilizzata perché i suoi vantaggi si allineano perfettamente con le esigenze della produzione moderna, ma è importante comprenderne le caratteristiche.

Vantaggio: Elevata versatilità

Questa tecnica è straordinariamente flessibile. Può essere utilizzata per depositare film sottili di quasi ogni materiale, inclusi metalli, leghe, ceramiche e persino alcuni materiali isolanti, su un'ampia gamma di substrati.

Vantaggio: Qualità del film superiore

I film prodotti sono noti per essere estremamente densi, puri e uniformi. Dimostrano anche un'eccellente adesione al substrato, il che è fondamentale per le prestazioni in elettronica, ottica e rivestimenti protettivi.

Vantaggio: Temperature operative più basse

Poiché il campo magnetico rende il processo così efficiente, può essere eseguito a pressioni e temperature complessive più basse. Questo è un vantaggio critico per rivestire substrati sensibili al calore, come plastiche o altri materiali organici, senza causare danni.

Considerazione: È un processo a "linea di vista"

Come spruzzare vernice da una bomboletta, lo sputtering è una tecnica a "linea di vista". Il materiale sputterato viaggia in linea relativamente retta dal bersaglio al substrato. Questo può rendere difficile rivestire uniformemente oggetti tridimensionali complessi senza una sofisticata rotazione e manipolazione del substrato.

Fare la scelta giusta per il tuo obiettivo

Comprendere la natura della deposizione magnetron sputtering aiuta a determinare se è la scelta giusta per una specifica applicazione.

- Se il tuo obiettivo principale è la velocità e la produttività: La deposizione magnetron sputtering è un metodo di deposizione ad alta velocità ideale per la produzione su scala industriale dove l'efficienza è fondamentale.

- Se il tuo obiettivo principale è la qualità e le prestazioni del materiale: Il processo crea film densi e uniformi con eccellente adesione, rendendolo una scelta superiore per applicazioni ad alte prestazioni in ottica e semiconduttori.

- Se il tuo obiettivo principale è rivestire substrati delicati o sensibili al calore: La sua capacità di operare a temperature più basse lo rende uno dei migliori metodi per depositare film di alta qualità su plastiche e altri materiali che non possono sopportare alte temperature.

Applicando intelligentemente un campo magnetico, la deposizione magnetron sputtering trasforma un processo fisico di base in una tecnica di produzione altamente controllabile ed efficiente per materiali avanzati.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Miglioramento principale | Confinamento magnetico degli elettroni |

| Vantaggio primario | Alti tassi di deposizione e qualità del film superiore |

| Applicazioni tipiche | Elettronica, ottica, rivestimenti protettivi |

| Compatibilità del substrato | Metalli, vetro, silicio, materiali sensibili al calore |

Pronto a migliorare le capacità del tuo laboratorio con la deposizione di film sottili di precisione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, inclusi sistemi di deposizione magnetron sputtering progettati per una qualità e un'efficienza superiori del film. Che tu sia in R&S o in produzione, le nostre soluzioni ti aiutano a ottenere rivestimenti densi e uniformi su un'ampia gamma di substrati.

Contattaci oggi per discutere come la nostra esperienza può supportare le tue specifiche esigenze di laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la natura del film sottile? Sbloccare la funzionalità ingegnerizzata su scala atomica

- I nanotubi di carbonio possono sostituire il silicio? Il futuro dell'informatica oltre la Legge di Moore

- È possibile sintetizzare il grafene? Scegliere il metodo giusto per la propria applicazione

- Quali materiali possono essere depositati con il CVD? Scopri l'intero spettro, dai semiconduttori alle ceramiche

- Quali sono i metodi di fabbricazione dei nanotubi di carbonio? Dalla scarica ad arco al CVD scalabile

- Quali sono le applicazioni dello sputtering reattivo? Creare film sottili ad alte prestazioni per ottica, utensili ed elettronica

- Di cosa sono fatti i diamanti CVD? Scopri la scienza dietro le gemme coltivate in laboratorio

- Quali sono i vantaggi dello sputtering rispetto all'evaporazione? Ottenere qualità e prestazioni superiori del film