La brasatura si basa quasi esclusivamente su forni specializzati che forniscono sia calore elevato che un ambiente controllato. I tipi principali sono i forni ad aria aperta, i forni ad atmosfera controllata (o inerte) e i forni sottovuoto, ciascuno progettato per gestire il calore e prevenire l'ossidazione che può rovinare un giunto brasato.

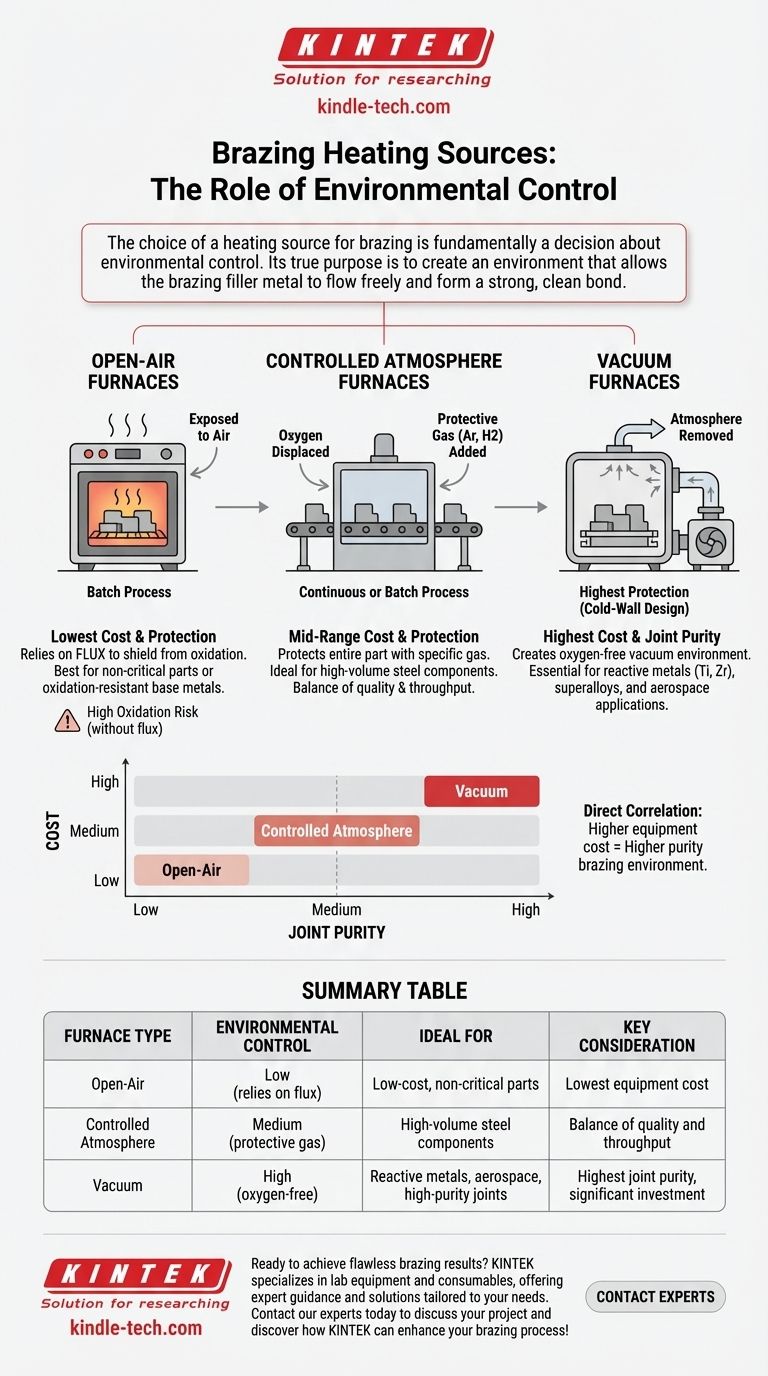

La scelta di una fonte di riscaldamento per la brasatura è fondamentalmente una decisione sul controllo ambientale. Sebbene tutti i metodi forniscano la temperatura necessaria, il loro vero scopo è creare un ambiente—sia utilizzando un gas protettivo che un vuoto—che permetta al metallo d'apporto per brasatura di fluire liberamente e formare un legame forte e pulito.

Il Ruolo Critico dell'Ambiente di Brasatura

La sfida fondamentale nella brasatura è che le alte temperature richieste per fondere il metallo d'apporto causano anche una rapida ossidazione dei metalli di base. Questo sottile strato di ossido agisce come una barriera, impedendo al metallo d'apporto di "bagnare" le superfici e di fluire nel giunto, il che si traduce in una brasatura fallita.

Lo Scopo di un Forno per Brasatura

Il compito principale di un forno per brasatura non è solo riscaldare i pezzi, ma proteggerli dall'ossigeno e da altri contaminanti durante il ciclo di riscaldamento e raffreddamento. Questa protezione è ciò che distingue le diverse tecnologie di forno.

L'Impatto dell'Ossido

Se è presente ossigeno, si legherà al metallo di base, creando una superficie non metallica con cui il metallo d'apporto liquido non può legarsi. Ciò porta a giunti deboli, vuoti e al completo fallimento del giunto.

Tecnologie Comuni di Forni per Brasatura

Il metodo scelto dipende dai materiali da unire, dalla qualità del giunto richiesta e dal volume di produzione.

Forni ad Aria Aperta

Questo è il tipo di forno più semplice, essenzialmente un forno ad alta temperatura. È un processo a lotti, il che significa che i pezzi vengono caricati, riscaldati e rimossi in gruppi.

Poiché i pezzi sono esposti all'aria, questo metodo è adatto solo per metalli di base altamente resistenti all'ossidazione o quando un flusso chimico viene applicato al giunto. Il flusso si scioglie e protegge l'area del giunto dall'ossigeno.

Forni ad Atmosfera Controllata

Questi forni sono progettati per spostare l'aria ricca di ossigeno con un gas specifico. Questa atmosfera protegge l'intera parte, non solo l'area del giunto.

Possono essere di tipo a lotti, come un forno a muffola dove i pezzi sono sigillati in un contenitore riempito con un gas protettivo, o di tipo continuo, dove i pezzi si muovono su un nastro trasportatore attraverso una lunga camera riempita di gas. Le atmosfere comuni includono gas inerti come l'argon o gas attivi come l'idrogeno, che riduce chimicamente gli ossidi.

Forni Sottovuoto

I forni sottovuoto rappresentano il più alto livello di controllo ambientale. Invece di sostituire l'aria con un altro gas, un potente sistema di pompe rimuove completamente l'atmosfera.

Creando il vuoto, non rimangono praticamente molecole in grado di causare ossidazione o contaminazione. Questi forni utilizzano tipicamente un design a parete fredda, dove il guscio del forno è raffreddato ad acqua mentre gli elementi riscaldanti interni, spesso in molibdeno o carbonio, portano i pezzi a temperatura. Ciò fornisce una brasatura estremamente pulita e ad alta purezza, essenziale per metalli reattivi e applicazioni critiche.

Comprendere i Compromessi

La scelta di un forno implica un equilibrio tra costi, esigenze di produzione e requisiti di qualità.

Costo vs. Purezza del Giunto

Esiste una correlazione diretta tra il costo dell'attrezzatura e la purezza dell'ambiente di brasatura che essa crea.

I forni ad aria aperta sono i meno costosi ma offrono il livello di protezione più basso, affidandosi interamente al flusso. I forni ad atmosfera controllata sono un'opzione intermedia, mentre i forni sottovuoto ad alta purezza rappresentano l'investimento di capitale più significativo.

Processo a Lotti vs. Continuo

I forni a lotti (come i forni a muffola o la maggior parte dei forni sottovuoto) offrono flessibilità. Sono ideali per produzioni a basso volume, un'ampia varietà di dimensioni dei pezzi o per processi che richiedono cicli di riscaldamento lunghi e complessi.

I forni continui sono costruiti per l'efficienza e la produzione ad alto volume. Eccellono nella brasatura di grandi quantità di pezzi simili con un processo coerente e ripetibile, riducendo significativamente il costo per pezzo.

Compatibilità dei Materiali e Applicazione

I materiali da unire spesso dettano l'ambiente necessario. Gli acciai standard possono spesso essere brasati in atmosfera controllata. Tuttavia, i metalli reattivi come il titanio o lo zirconio, o le superleghe utilizzate nell'industria aerospaziale, richiedono il vuoto per prevenire la formazione di composti fragili.

Selezione del Forno Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è la produzione a basso costo di parti non critiche: Un forno ad aria aperta combinato con un flusso chimico appropriato è la soluzione più economica.

- Se il tuo obiettivo principale è la produzione ad alto volume di componenti in acciaio: Un forno continuo ad atmosfera controllata offre un eccellente equilibrio tra qualità ed efficienza di produzione.

- Se il tuo obiettivo principale è ottenere la massima resistenza del giunto possibile o brasare metalli reattivi: Un forno sottovuoto è l'unica scelta per garantire un ambiente eccezionalmente pulito e privo di ossido.

In definitiva, la scelta della giusta fonte di riscaldamento consiste nell'abbinare il livello di controllo ambientale alle esigenze dei tuoi materiali e agli standard di qualità del tuo prodotto finale.

Tabella Riepilogativa:

| Tipo di Forno | Controllo Ambientale | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Aria Aperta | Basso (si basa sul flusso) | Parti a basso costo, non critiche | Costo dell'attrezzatura più basso |

| Atmosfera Controllata | Medio (gas protettivo) | Componenti in acciaio ad alto volume | Equilibrio tra qualità e produttività |

| Sottovuoto | Alto (privo di ossigeno) | Metalli reattivi, aerospaziale, giunti ad alta purezza | Massima purezza del giunto, investimento significativo |

Pronto a ottenere risultati di brasatura impeccabili? Il forno giusto è fondamentale per la resistenza del giunto e l'efficienza della produzione. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e soluzioni su misura per le esigenze di brasatura del tuo laboratorio. Che tu stia lavorando con acciai standard o leghe aerospaziali reattive, possiamo aiutarti a selezionare la fonte di riscaldamento perfetta per la tua applicazione. Contatta i nostri esperti oggi stesso per discutere il tuo progetto e scoprire come KINTEK può migliorare il tuo processo di brasatura!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali condizioni fornisce un forno per sinterizzazione sottovuoto per il legame diffusivo del titanio? Ottenere purezza isotropa

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi di alluminio? Ottenere un legame e una densità superiori

- Quali sono i diversi tipi di Forno Elettrico ad Arco (FEA)? Spiegazione di CA vs. CC e Metodi di Carica

- Qual è la temperatura di sinterizzazione dell'allumina? Sblocca prestazioni superiori con 1500°C a 1700°C

- Qual è la necessità di utilizzare un forno sottovuoto per l'essiccazione a bassa temperatura di film di rame commerciali durante la fase di pulizia?

- Qual è il range di un test di tenuta del vuoto? Scegli la Sensibilità Giusta per il Tuo Sistema

- Quali sono i due tipi di ricottura? Ricottura completa vs. Ricottura di processo spiegata

- Quale macchina viene utilizzata per la brasatura? Scegli il metodo di riscaldamento giusto per la tua applicazione