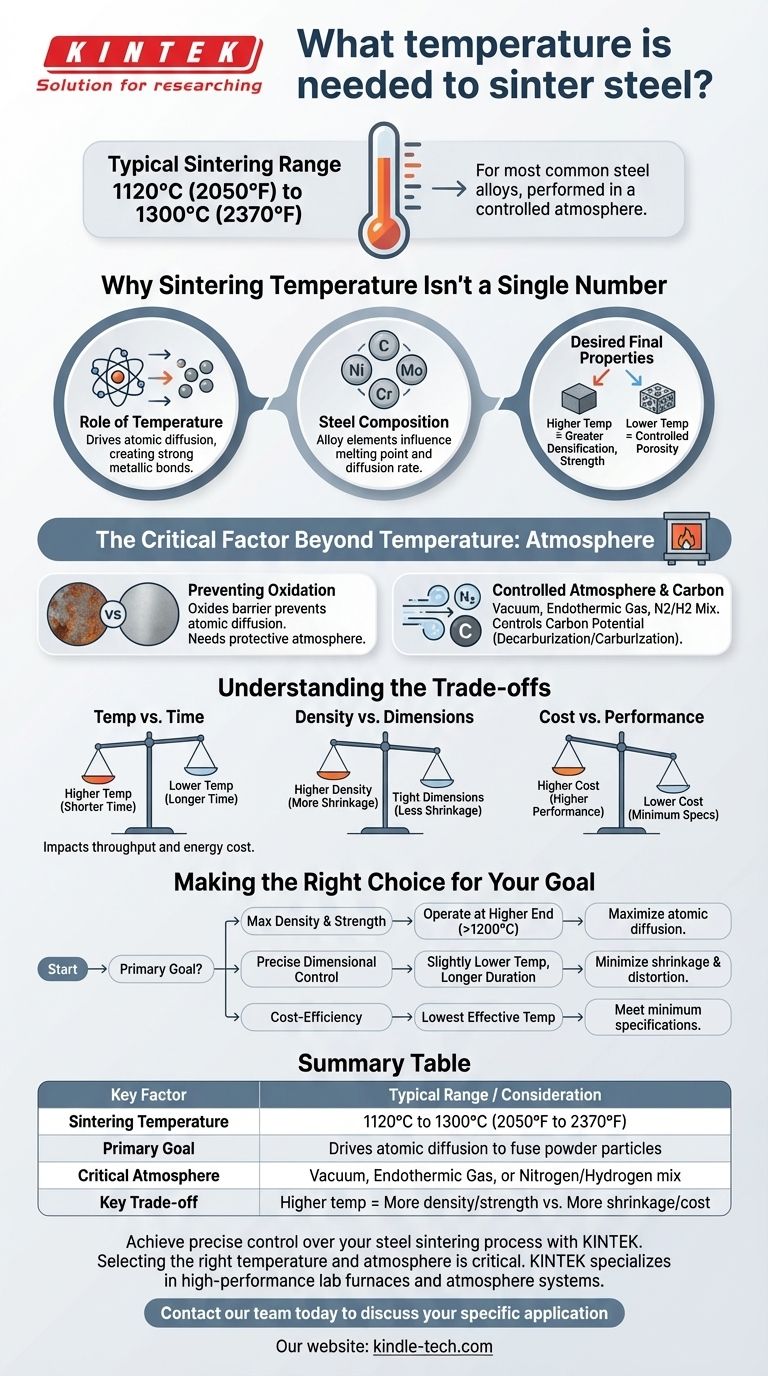

Per la maggior parte delle leghe di acciaio comuni, la temperatura di sinterizzazione necessaria rientra in un intervallo compreso tra 1120°C e 1300°C (circa 2050°F e 2370°F). Questo processo viene eseguito in un'atmosfera controllata per prevenire l'ossidazione e garantire che le particelle di polvere metallica si fondano correttamente.

La temperatura specifica per la sinterizzazione dell'acciaio non è un valore unico, ma una variabile di processo critica che deve essere regolata in base alla specifica composizione della lega dell'acciaio, alla densità finale desiderata e alle proprietà meccaniche richieste per il pezzo.

Perché la temperatura di sinterizzazione non è un numero unico

Sinterizzare con successo un componente in acciaio richiede la comprensione della complessa interazione tra calore, scienza dei materiali e risultato desiderato. La temperatura è uno strumento per raggiungere un obiettivo specifico, non l'obiettivo stesso.

Il ruolo della temperatura nella sinterizzazione

Lo scopo principale del calore nella sinterizzazione è fornire energia termica sufficiente per guidare la diffusione atomica. Questo processo consente agli atomi di muoversi tra le superfici delle singole particelle di polvere, creando forti legami metallici che fondono la polvere sciolta in una massa solida e coerente.

Impatto della composizione dell'acciaio

Diverse leghe di acciaio contengono vari elementi come carbonio, nichel, molibdeno o cromo. Questi elementi influenzano direttamente il punto di fusione del materiale e la velocità di diffusione, determinando così la temperatura di sinterizzazione ideale. Ad esempio, le leghe con un punto di fusione più basso richiederanno naturalmente una temperatura di sinterizzazione inferiore.

Proprietà finali desiderate

La temperatura finale influisce direttamente sulle caratteristiche del pezzo. Temperature più elevate generalmente promuovono una maggiore densificazione, portando a una maggiore resistenza e durezza. Tuttavia, questo provoca anche maggiore ritiro e può comportare il rischio di distorsione. Temperature più basse possono essere utilizzate se un certo livello di porosità è accettabile o desiderato, come nei cuscinetti autolubrificanti.

Il fattore critico oltre la temperatura: l'atmosfera

Riscaldare semplicemente la polvere di acciaio all'aria non funzionerà. L'atmosfera all'interno del forno è importante quanto la temperatura stessa.

Prevenzione dell'ossidazione

Ad alte temperature, il ferro nell'acciaio reagisce aggressivamente con l'ossigeno, formando ossidi (ruggine) sulle superfici delle particelle. Questo strato di ossido agisce come una barriera, impedendo la diffusione atomica necessaria per un corretto legame.

La necessità di un'atmosfera controllata

Per prevenire l'ossidazione, la sinterizzazione viene eseguita in un vuoto o, più comunemente, in un'atmosfera protettiva. Questa è spesso costituita da un gas endotermico o da una miscela di azoto e idrogeno, che rimuove l'ossigeno e protegge la superficie del pezzo.

Controllo del contenuto di carbonio

Per gli acciai al carbonio, l'atmosfera del forno deve avere anche il corretto potenziale di carbonio. Un'atmosfera errata può o sottrarre carbonio dall'acciaio (decarburazione), rendendolo più debole, o aggiungere carbonio in eccesso (carburazione), rendendolo fragile.

Comprendere i compromessi

La scelta di una temperatura di sinterizzazione implica il bilanciamento di fattori in competizione. Non esiste un'unica impostazione "migliore", ma solo quella ottimale per una specifica applicazione.

Temperatura rispetto al tempo

Un livello di sinterizzazione simile può spesso essere raggiunto utilizzando una temperatura più bassa per un periodo più lungo o una temperatura più alta per un tempo più breve. Questo compromesso influisce sulla produttività del forno, sul consumo energetico e sul costo operativo complessivo.

Controllo dimensionale rispetto alla densità

Puntare alla massima densità possibile con temperature molto elevate aumenta il ritiro del pezzo. Ciò può rendere più difficile mantenere tolleranze dimensionali precise sul componente finale e può richiedere operazioni di dimensionamento secondarie.

Costo rispetto alle prestazioni

Temperature più elevate richiedono più energia e possono richiedere materiali e manutenzione del forno più costosi. Questo aumento dei costi deve essere giustificato dai requisiti prestazionali del pezzo finale.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta temperatura di sinterizzazione richiede la definizione del tuo obiettivo primario per il componente finito.

- Se la tua attenzione principale è raggiungere la massima densità e resistenza: opera all'estremità superiore dell'intervallo di sinterizzazione raccomandato del materiale, spesso superiore a 1200°C, per massimizzare la diffusione atomica.

- Se la tua attenzione principale è mantenere un controllo dimensionale preciso: considera l'utilizzo di una temperatura leggermente inferiore per una durata maggiore al fine di minimizzare il ritiro e la potenziale distorsione.

- Se la tua attenzione principale è l'efficienza dei costi per parti non critiche: sinterizza alla temperatura effettiva più bassa che soddisfi in modo affidabile le specifiche minime di prestazione e densità per l'applicazione.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione queste variabili per produrre costantemente pezzi che soddisfino i loro requisiti ingegneristici.

Tabella riassuntiva:

| Fattore chiave | Intervallo tipico / Considerazione |

|---|---|

| Temperatura di sinterizzazione | Da 1120°C a 1300°C (da 2050°F a 2370°F) |

| Obiettivo principale | Guida la diffusione atomica per fondere le particelle di polvere |

| Atmosfera critica | Vuoto, gas endotermico o miscela azoto/idrogeno |

| Compromesso chiave | Temperatura più alta = Più densità/resistenza rispetto a più ritiro/costo |

Ottieni un controllo preciso sul tuo processo di sinterizzazione dell'acciaio con KINTEK.

La scelta della temperatura e dell'atmosfera corrette è fondamentale per ottenere la densità, la resistenza e l'accuratezza dimensionale desiderate nei componenti in acciaio sinterizzato. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di atmosfera progettati per le esigenze rigorose della sinterizzazione di polveri metalliche.

I nostri esperti possono aiutarti a ottimizzare i parametri di sinterizzazione per bilanciare prestazioni, costi e produttività. Sia che tu abbia bisogno della massima resistenza o di uno stretto controllo dimensionale, abbiamo le attrezzature e le conoscenze per supportare i tuoi obiettivi.

Pronto a migliorare i tuoi risultati di sinterizzazione? Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la funzione dei tubi di allumina e della lana di allumina in un forno di pirolisi? Ottimizza la qualità della tua produzione di biochar

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?