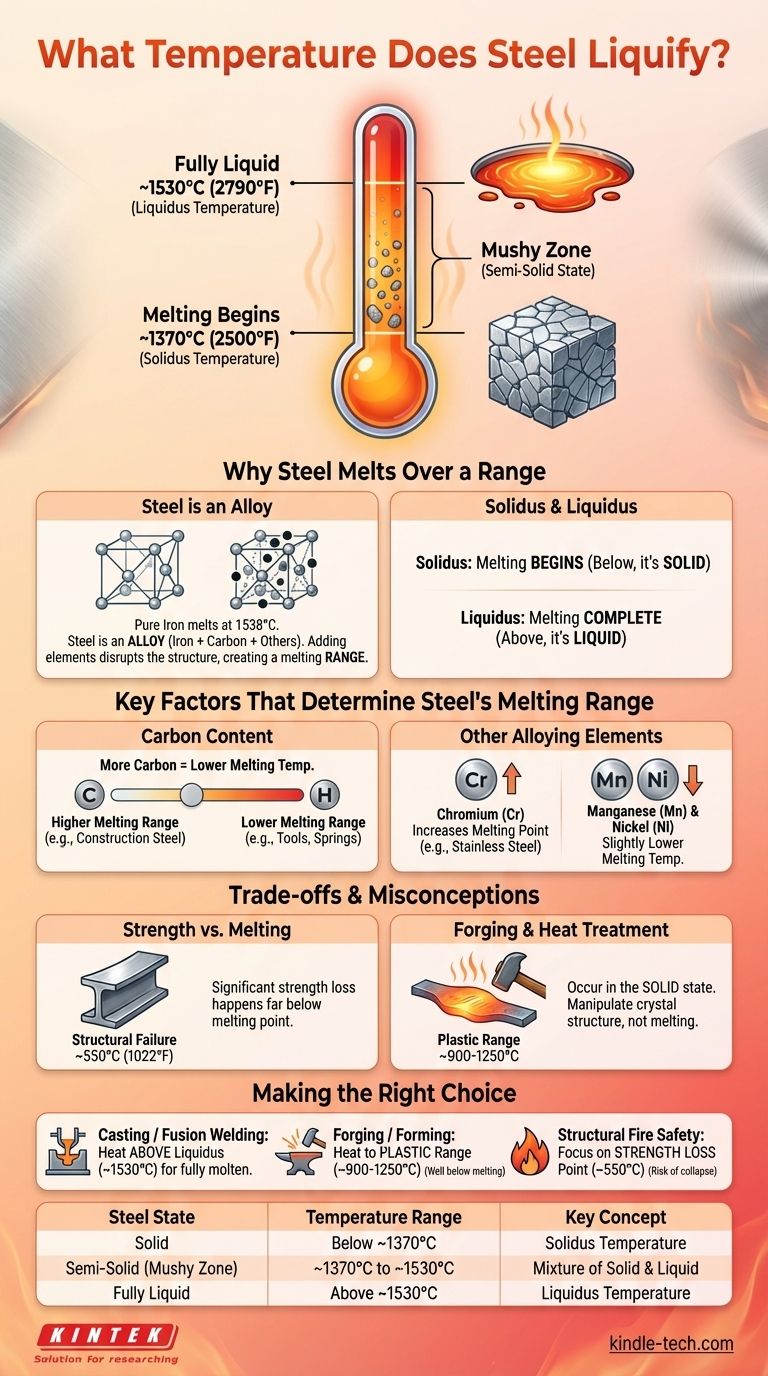

Il punto di fusione dell'acciaio non è un numero singolo, ma un intervallo. Per la maggior parte dei tipi comuni di acciaio, la fusione inizia a circa 1370°C (2500°F) e l'acciaio diventa completamente liquido intorno a 1530°C (2790°F). Questo intervallo esiste perché l'acciaio è una lega e il suo preciso comportamento di fusione è determinato dalla sua specifica composizione chimica.

Il principio fondamentale da comprendere è che l'acciaio non passa istantaneamente da solido a liquido. Invece, entra in uno stato "pastoso" o semi-solido in un intervallo di temperature, e i punti esatti in cui inizia e finisce la fusione dipendono interamente dagli elementi legati al ferro.

Perché l'acciaio fonde in un intervallo

Comprendere il processo di fusione dell'acciaio richiede di andare oltre l'idea di un singolo punto di fusione, che si applica solo agli elementi puri.

L'acciaio è una lega, non un elemento puro

Il ferro puro ha un punto di fusione fisso di 1538°C (2800°F). Tuttavia, l'acciaio è fondamentalmente una lega di ferro e carbonio, spesso con altri elementi mescolati.

L'aggiunta di altri elementi a un metallo puro altera la sua struttura cristallina. Questo cambiamento nella chimica significa che la lega non fonde più a una singola, precisa temperatura.

Le temperature di solidus e liquidus

Invece di un punto di fusione, le leghe come l'acciaio hanno un intervallo di fusione definito da due temperature critiche:

- Solidus: La temperatura alla quale la fusione inizia. Sotto questo punto, l'acciaio è completamente solido.

- Liquidus: La temperatura alla quale la fusione è completa. Sopra questo punto, l'acciaio è completamente liquido.

Tra le temperature di solidus e liquidus, l'acciaio esiste in uno stato semi-solido, fangoso, contenente sia cristalli solidi che metallo fuso. Questa è spesso chiamata la zona pastosa.

Fattori chiave che determinano l'intervallo di fusione dell'acciaio

L'ampiezza e la posizione di questo intervallo di fusione sono principalmente controllate dalla composizione chimica dell'acciaio.

Il ruolo critico del carbonio

Il carbonio è l'elemento legante più significativo nell'acciaio. La sua presenza ha un profondo effetto sul punto di fusione.

Generalmente, l'aumento del contenuto di carbonio abbassa la temperatura di fusione dell'acciaio. Un acciaio a basso tenore di carbonio (come quelli utilizzati nelle costruzioni) avrà un intervallo di fusione più alto rispetto a un acciaio ad alto tenore di carbonio (utilizzato per utensili e molle).

Influenza di altri elementi leganti

Altri elementi vengono aggiunti per creare proprietà specifiche, come resistenza o resistenza alla corrosione, e alterano anche l'intervallo di fusione.

- Il cromo, un ingrediente chiave nell'acciaio inossidabile, tende ad aumentare il punto di fusione.

- Il manganese e il nichel sono aggiunte comuni che possono leggermente abbassare le temperature di fusione.

A causa di questa complessa interazione, è necessaria una specifica scheda tecnica del materiale per conoscere i valori esatti di solidus e liquidus per qualsiasi grado di acciaio.

Comprendere i compromessi e le idee sbagliate

È facile interpretare erroneamente cosa significhi "fusione" in un contesto pratico. La perdita di integrità strutturale avviene molto prima che il materiale diventi liquido.

Resistenza vs. Fusione

Un errore comune è equiparare il punto di fusione al punto di rottura. L'acciaio perde una quantità significativa della sua resistenza a temperature ben al di sotto del suo punto di fusione.

Per l'acciaio strutturale utilizzato negli edifici, una temperatura di 550°C (1022°F) è spesso considerata il punto di cedimento critico, poiché ha perso circa la metà della sua resistenza a temperatura ambiente, rendendolo incapace di sostenere il suo carico di progetto.

La forgiatura e il trattamento termico non sono fusione

Processi come la forgiatura, la tempra e la ricottura implicano il riscaldamento dell'acciaio a temperature molto elevate, ma tutti avvengono mentre l'acciaio è completamente solido.

Questi processi manipolano la struttura cristallina dell'acciaio nel suo stato solido per modificarne le proprietà meccaniche. Non comportano alcuna fusione parziale o totale.

Fare la scelta giusta per il tuo obiettivo

Il motivo per cui chiedi del punto di fusione dell'acciaio determina quale temperatura è più importante.

- Se il tuo obiettivo principale è la fusione o la saldatura a fusione: Devi riscaldare il materiale al di sopra della sua temperatura di liquidus (circa 1530°C / 2790°F) per assicurarti che sia completamente fuso e che scorra o si fonda correttamente.

- Se il tuo obiettivo principale è la forgiatura o la formatura: Devi riscaldare l'acciaio nel suo intervallo plastico, che è ben al di sotto del punto di fusione, tipicamente tra 900°C e 1250°C (1650°F e 2280°F).

- Se il tuo obiettivo principale è la sicurezza antincendio strutturale: La temperatura critica non è il punto di fusione ma il punto di perdita di resistenza, spesso citato come 550°C (1022°F), dove il collasso strutturale diventa un rischio.

Riconoscere che il comportamento dell'acciaio sotto il calore è uno spettro, non un singolo evento, è la chiave per utilizzarlo in modo sicuro ed efficace.

Tabella riassuntiva:

| Stato dell'acciaio | Intervallo di temperatura | Concetto chiave |

|---|---|---|

| Solido | Sotto ~1370°C (2500°F) | Temperatura di solidus (inizio della fusione) |

| Semi-solido (zona pastosa) | Da ~1370°C a ~1530°C | Miscela di solido e liquido |

| Completamente liquido | Sopra ~1530°C (2790°F) | Temperatura di liquidus (fusione completa) |

Hai bisogno di una lavorazione termica precisa per le tue applicazioni in acciaio? KINTEK è specializzata in attrezzature da laboratorio ad alta temperatura, inclusi forni che controllano accuratamente gli intervalli di fusione e trattamento termico qui discussi. Che tu sia coinvolto in test sui materiali, metallurgia o ricerca e sviluppo, le nostre soluzioni garantiscono sicurezza e precisione. Contatta i nostri esperti oggi per trovare l'attrezzatura giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il processo di fusione a elettrodo consumabile sotto vuoto? Ottieni una purezza metallica superiore per applicazioni critiche

- Come viene prodotto il ferro in un forno a induzione? Sfruttare una tecnologia di fusione pulita ed efficiente

- Qual è il vantaggio principale dell'ambiente sottovuoto in questo tipo di forno? Ottenere precisione senza ossidazione

- Quale è migliore tra il forno a induzione e il forno ad arco elettrico? La guida definitiva per le vostre esigenze di produzione

- Quanto durano i forni a induzione? Una guida per massimizzare la vita utile del vostro forno

- Qual è la capacità nominale di potenza per un forno a media frequenza? Trova il kW perfetto per le tue esigenze di fusione

- Quali sono le caratteristiche del forno a induzione? Fusione pulita ad alta efficienza per una qualità superiore del metallo

- Qual è la frequenza di un forno a induzione? Scegli la frequenza giusta per la tua applicazione