Tecnicamente, l'acciaio fuso è già nel suo stato liquido. La domanda che probabilmente ti stai ponendo è: "A quale temperatura l'acciaio solido inizia a fondere?" Sebbene un'approssimazione comune sia intorno ai 1370°C (2500°F), la realtà è che non esiste un singolo punto di fusione per l'acciaio. La temperatura esatta varia significativamente in base alla composizione specifica dell'acciaio.

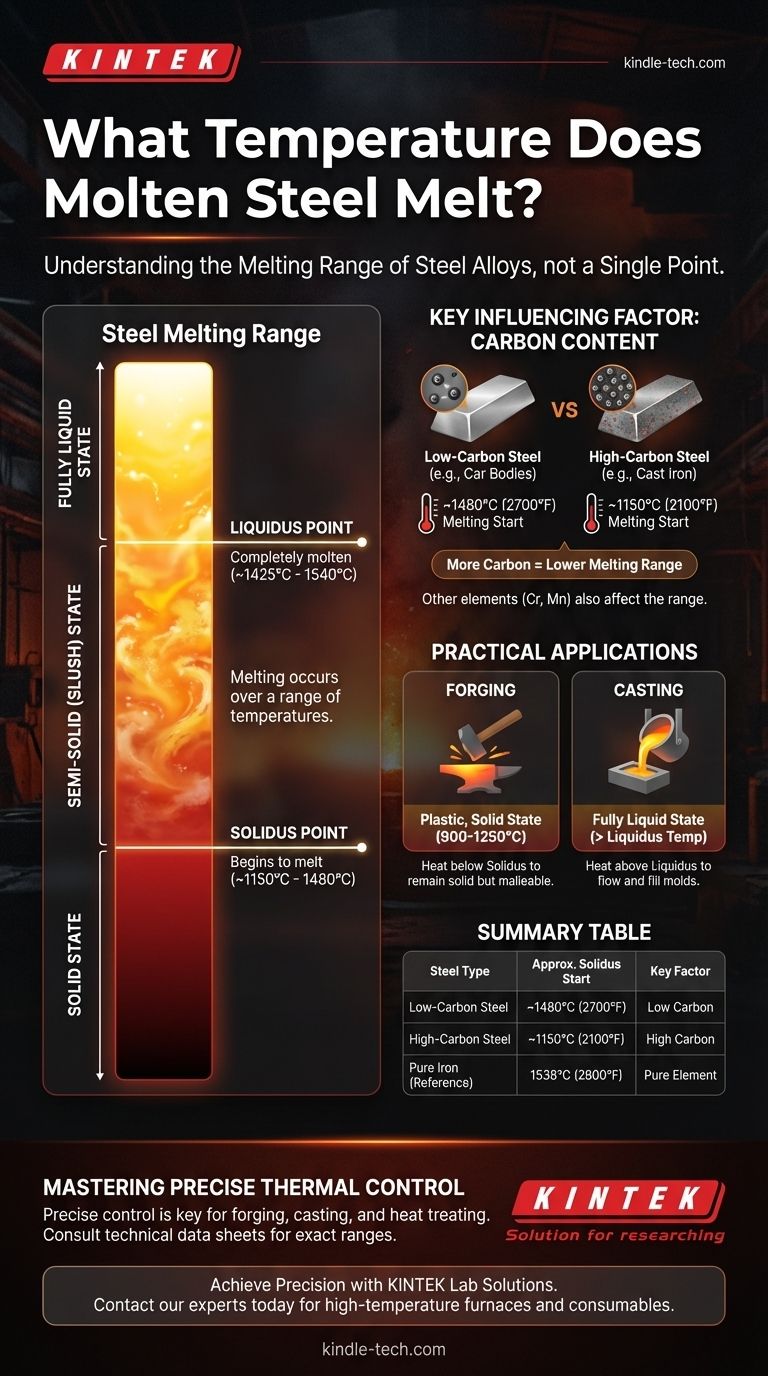

Il concetto più critico da comprendere è che l'acciaio, in quanto lega, non ha un singolo punto di fusione. Ha invece un intervallo di fusione definito da due diverse temperature: il punto in cui inizia a fondere e il punto in cui diventa completamente liquido.

Perché una singola temperatura è una risposta imprecisa

Molti professionisti sono sorpresi di apprendere che un materiale comune come l'acciaio non ha una temperatura di fusione fissa. Questa variabilità deriva dalla sua natura fondamentale di lega.

Metalli puri vs. leghe

Un elemento puro, come il ferro, ha un punto di fusione preciso. A pressione standard, il ferro puro fonde e solidifica esattamente a 1538°C (2800°F). Non esiste uno stato intermedio.

L'acciaio, tuttavia, non è un elemento puro. È una lega di ferro e carbonio, spesso con altri elementi mescolati. Questa miscela di atomi interrompe la struttura cristallina ordinata e pulita del ferro puro, modificando fondamentalmente il suo comportamento di fusione.

Introduzione dell'intervallo di fusione

Poiché è una lega, l'acciaio fonde in un intervallo di temperature. Questo intervallo è definito da due punti chiave:

- Solidus: La temperatura alla quale l'acciaio inizia a fondere. Sotto questa temperatura, l'acciaio è solido al 100%.

- Liquidus: La temperatura alla quale l'acciaio diventa completamente fuso. Sopra questa temperatura, l'acciaio è liquido al 100%.

Tra le temperature di solidus e liquidus, l'acciaio esiste in uno stato semisolido, fangoso.

I fattori chiave che influenzano l'intervallo di fusione dell'acciaio

L'ampiezza e la posizione di questo intervallo di fusione sono determinate interamente dalla "ricetta" chimica dell'acciaio. Anche un piccolo cambiamento nella composizione può avere un impatto significativo.

Il ruolo critico del carbonio

Il carbonio è l'elemento più influente che incide sul punto di fusione dell'acciaio. All'aumentare del contenuto di carbonio, si abbassa generalmente l'intervallo di fusione.

Un acciaio a basso tenore di carbonio (come quelli usati per le carrozzerie delle auto) potrebbe avere un intervallo di fusione che inizia intorno ai 1480°C (2700°F). Al contrario, un acciaio ad altissimo tenore di carbonio (come la ghisa) può iniziare a fondere a temperature basse come 1150°C (2100°F).

L'impatto di altri elementi di lega

Altri elementi vengono aggiunti per creare proprietà specifiche e anch'essi influenzano l'intervallo di fusione.

Vengono spesso aggiunti elementi come il cromo (per l'acciaio inossidabile) e il manganese. Ciascuno ha un effetto unico sulle temperature di solidus e liquidus, motivo per cui ogni specifico grado di acciaio ha le proprie caratteristiche di fusione documentate.

Implicazioni pratiche per la lavorazione dell'acciaio

Comprendere questo intervallo di fusione non è solo un esercizio accademico; è essenziale per qualsiasi processo industriale che coinvolga l'acciaio. L'uso di una temperatura errata può portare a sprechi di energia, parti difettose e guasti alle apparecchiature.

Forgiatura vs. fusione

La forgiatura richiede che l'acciaio venga riscaldato fino a renderlo morbido e plastico, ma deve rimanere completamente solido. Questo viene tipicamente fatto ben al di sotto della temperatura di solidus.

La fusione, d'altra parte, richiede che l'acciaio sia completamente liquido in modo che possa fluire e riempire uno stampo. Per questo, l'acciaio deve essere riscaldato ben al di sopra della sua temperatura di liquidus per garantire che non rimangano particelle solide.

Garantire qualità e coerenza

In processi come la saldatura o il trattamento termico, il controllo preciso della temperatura è fondamentale. Conoscere i punti esatti di solidus e liquidus per un grado specifico di acciaio consente agli ingegneri di prevenire fusioni involontarie, che possono rovinare l'integrità strutturale di un componente.

Applicare questa conoscenza al tuo obiettivo

La temperatura giusta dipende interamente dalla specifica lega di acciaio con cui stai lavorando e dal tuo risultato desiderato.

- Se il tuo obiettivo principale è la fusione: Devi riscaldare il materiale al di sopra della sua specifica temperatura di liquidus, che può variare da 1425-1540°C (2600-2800°F), per assicurarti che sia completamente fuso.

- Se il tuo obiettivo principale è la forgiatura: Devi mantenere il materiale nel suo stato solido, riscaldandolo a una temperatura di formatura plastica che sia in sicurezza al di sotto del suo punto di solidus, spesso tra 900-1250°C (1650-2280°F).

- Se stai eseguendo qualsiasi ingegneria di precisione: Devi abbandonare le stime generali e consultare la scheda tecnica fornita dal fornitore del materiale per l'esatto intervallo di fusione di quel specifico grado di acciaio.

Comprendere che l'acciaio ha un intervallo di fusione, non un punto fisso, è il primo passo per padroneggiare il suo comportamento in qualsiasi applicazione.

Tabella riassuntiva:

| Tipo di Acciaio | Inizio approssimativo dell'intervallo di fusione (Solidus) | Fattore chiave influenzante |

|---|---|---|

| Acciaio a basso tenore di carbonio | ~1480°C (2700°F) | Basso contenuto di carbonio |

| Acciaio ad alto tenore di carbonio (es. Ghisa) | ~1150°C (2100°F) | Alto contenuto di carbonio |

| Ferro puro | 1538°C (2800°F) | Elemento puro (Punto di riferimento) |

Padroneggiare il controllo termico preciso è fondamentale per una lavorazione dell'acciaio di successo. Che tu stia fondendo, forgiando o trattando termicamente, disporre della giusta attrezzatura da laboratorio ti assicura di lavorare entro l'intervallo di fusione corretto per la tua lega specifica. KINTEK è specializzata in forni da laboratorio ad alta temperatura e materiali di consumo, fornendo gli strumenti affidabili di cui hai bisogno per risultati coerenti e di alta qualità.

Lasciaci aiutarti a raggiungere precisione ed efficienza nel tuo laboratorio. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le tue esigenze di analisi e lavorazione dell'acciaio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali precauzioni dovrebbero essere prese durante il riscaldamento e il raffreddamento del crogiolo? Prevenire lo shock termico e garantire la sicurezza

- La fusione modifica le proprietà dei materiali? Comprendere l'impatto microstrutturale sulle prestazioni

- Qual è l'uso del forno a muffola nel suolo? Analizza la composizione del suolo con precisione ad alta temperatura

- Come usare una fornace a muffola in laboratorio? Una guida passo-passo per una lavorazione termica sicura e precisa

- Perché la sinterizzazione è importante nella lavorazione della ceramica? Ottenere parti ceramiche dense e ad alte prestazioni