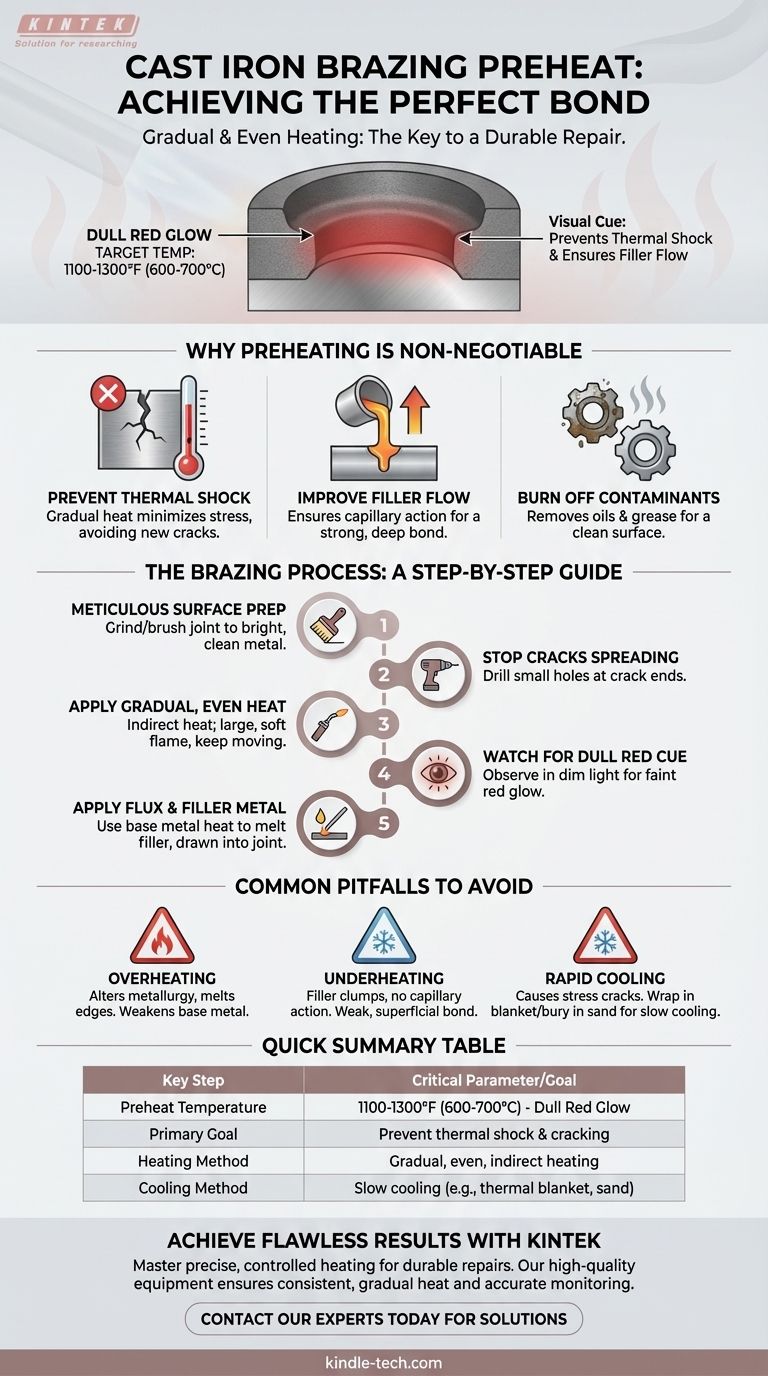

Per brasare la ghisa, è necessario preriscaldare il metallo gradualmente e uniformemente fino a quando non raggiunge un colore rosso opaco. Questo segnale visivo indica che il metallo base si trova nell'intervallo di temperatura corretto, tipicamente intorno a 1100-1300°F (600-700°C), necessario per prevenire shock termici e garantire che il materiale d'apporto per brasatura fluisca correttamente.

La temperatura specifica di preriscaldamento è meno importante dei principi che la sottendono. Una brasatura di successo della ghisa dipende da un processo olistico: pulizia meticolosa, riscaldamento graduale per ridurre lo stress e raffreddamento controllato per evitare che il metallo fragile si crepi.

Perché il Preriscaldamento è Non Negoziabile per la Ghisa

Il preriscaldamento non serve solo a scaldare il metallo; è un passo fondamentale per gestire le proprietà intrinseche della ghisa. Saltare o eseguire in modo errato questo passaggio è la ragione più comune di una riparazione fallita.

Prevenire lo Shock Termico

La ghisa è fragile e ha una bassa duttilità. Applicare un calore intenso e localizzato con una torcia sulla ghisa fredda crea un enorme stress interno, che quasi certamente causerà la formazione di nuove crepe. Un preriscaldamento lento e uniforme minimizza questa differenza di temperatura.

Migliorare il Flusso del Metallo d'Apporto

La brasatura si basa sull'azione capillare, in cui il metallo d'apporto fuso viene aspirato nella giunzione stretta. Preriscaldare il metallo base assicura che il materiale d'apporto rimanga fuso e scorra liberamente attraverso tutta la giunzione invece di solidificarsi al contatto con una superficie fredda.

Bruciare i Contaminanti

Nel corso della sua vita utile, la ghisa assorbe contaminanti come olio e grasso nella sua struttura porosa. Il processo di preriscaldamento aiuta a bruciare queste impurità, essenziale per una superficie pulita a cui il metallo d'apporto possa aderire correttamente.

Il Processo di Brasatura: Una Guida Passo-Passo

Raggiungere la temperatura corretta è solo una parte di un processo a più stadi. Ogni passo è essenziale per un legame forte e duraturo.

Passaggio 1: Preparazione Meticolosa della Superficie

Il metallo base deve essere impeccabilmente pulito. Qualsiasi ruggine, vernice, olio o grasso impedirà al metallo d'apporto di bagnare la superficie e creare un legame forte. Carteggiare o spazzolare con una spazzola metallica l'area della giunzione fino a ottenere metallo pulito e brillante.

Passaggio 2: Impedire la Propagazione delle Crepe

Se si sta riparando una crepa, è necessario impedirle di propagarsi ulteriormente durante il ciclo di riscaldamento e raffreddamento. Forare un piccolo foro a ciascuna estremità visibile della crepa per distribuire lo stress e creare un punto di arresto definitivo.

Passaggio 3: Applicare Calore Graduale e Uniforme

Iniziare a riscaldare l'area attorno alla giunzione, non la giunzione stessa. Utilizzare una fiamma grande e morbida e mantenere la torcia in costante movimento per distribuire il calore uniformemente. Questo preriscaldamento graduale e indiretto è la chiave per evitare lo shock termico.

Passaggio 4: Osservare il Segnale del "Rosso Opaco"

Mentre si riscalda il pezzo fuso, osservare il colore in un'area poco illuminata. Si sta cercando un bagliore rosso debole e opaco. Questo indica che è stata raggiunta la temperatura appropriata per la brasatura.

Passaggio 5: Applicare Flussante e Metallo d'Apporto

Una volta preriscaldata, applicare il flussante per brasatura sulla giunzione. Il flussante pulirà la superficie e la proteggerà dall'ossidazione. Quindi, portare la bacchetta di brasatura a contatto con la giunzione e utilizzare il calore del metallo base—non la fiamma diretta—per fondere il materiale d'apporto, permettendogli di essere aspirato in profondità nella crepa o nella giunzione.

Errori Comuni da Evitare

Comprendere i rischi è importante quanto conoscere i passaggi. Una gestione errata delle proprietà termiche della ghisa porterà al fallimento.

Il Pericolo del Surriscaldamento

Riscaldare la ghisa oltre il rosso opaco o ciliegia può iniziare ad alterare le sue proprietà metallurgiche o persino a fondere i bordi vivi della giunzione. Ciò può indebolire il metallo base e compromettere la riparazione.

La Conseguenza del Sottoriscaldamento

Se la ghisa non è abbastanza calda, il metallo d'apporto non fluirà correttamente. Tenderà ad agglomerarsi sulla superficie, creando un legame superficiale debole che manca della resistenza di una vera giunzione brasata.

L'Errore Critico del Raffreddamento Rapido

Così come la ghisa deve essere riscaldata lentamente, deve essere raffreddata lentamente. Una volta completata la brasatura, avvolgere il pezzo fuso in una coperta termica o seppellirlo in sabbia asciutta. Ciò consente di raffreddare nell'arco di diverse ore, prevenendo la formazione di crepe da stress.

Applicazione al Tuo Progetto

Il tuo approccio dovrebbe essere dettato dalla natura della riparazione.

- Se la tua attenzione principale è riparare una parte incrinata (es. un collettore di scarico): Le tue principali preoccupazioni sono impedire che la crepa si allarghi e gestire lo stress termico. Concentrati sui fori di arresto delle crepe e su un riscaldamento e raffreddamento estremamente lenti e uniformi.

- Se la tua attenzione principale è unire due pezzi separati: Il successo dipende dall'azione capillare. Assicurati un accoppiamento stretto e pulito tra i pezzi e preriscalda entrambi uniformemente in modo che il metallo d'apporto venga aspirato uniformemente nella giunzione.

In definitiva, padroneggiare il processo di gestione termica controllata è la vera chiave per una riparazione della ghisa duratura e affidabile.

Tabella Riassuntiva:

| Passaggio Chiave | Parametro Critico / Obiettivo |

|---|---|

| Temperatura di Preriscaldamento | 1100-1300°F (600-700°C) - Bagliore Rosso Opaco |

| Obiettivo Principale | Prevenire shock termico e crepe |

| Metodo di Riscaldamento | Riscaldamento graduale, uniforme e indiretto |

| Metodo di Raffreddamento | Raffreddamento lento (es. coperta termica, sabbia) |

Ottieni Risultati di Brasatura Impeccabili con l'Attrezzatura Giusta

Padroneggiare il riscaldamento preciso e controllato richiesto per la brasatura della ghisa è essenziale per una riparazione duratura. KINTEK è specializzata in attrezzature da laboratorio e officina di alta qualità, inclusi sistemi di riscaldamento affidabili e strumenti di monitoraggio della temperatura che possono aiutarti a ottenere il preriscaldamento perfetto ogni volta.

Lascia che ti supportiamo nel tuo lavoro di precisione:

- Garantisci un Calore Costante: Le nostre attrezzature aiutano a mantenere il riscaldamento uniforme e graduale critico per prevenire le crepe nella ghisa.

- Monitora con Precisione: Raggiungi con fiducia il corretto intervallo di temperatura del 'rosso opaco'.

- Migliora il Tuo Processo: Ottieni risultati durevoli e di livello professionale su ogni progetto.

Pronto a migliorare il tuo processo di brasatura? Contatta oggi i nostri esperti per trovare la soluzione ideale per le esigenze della tua officina.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata