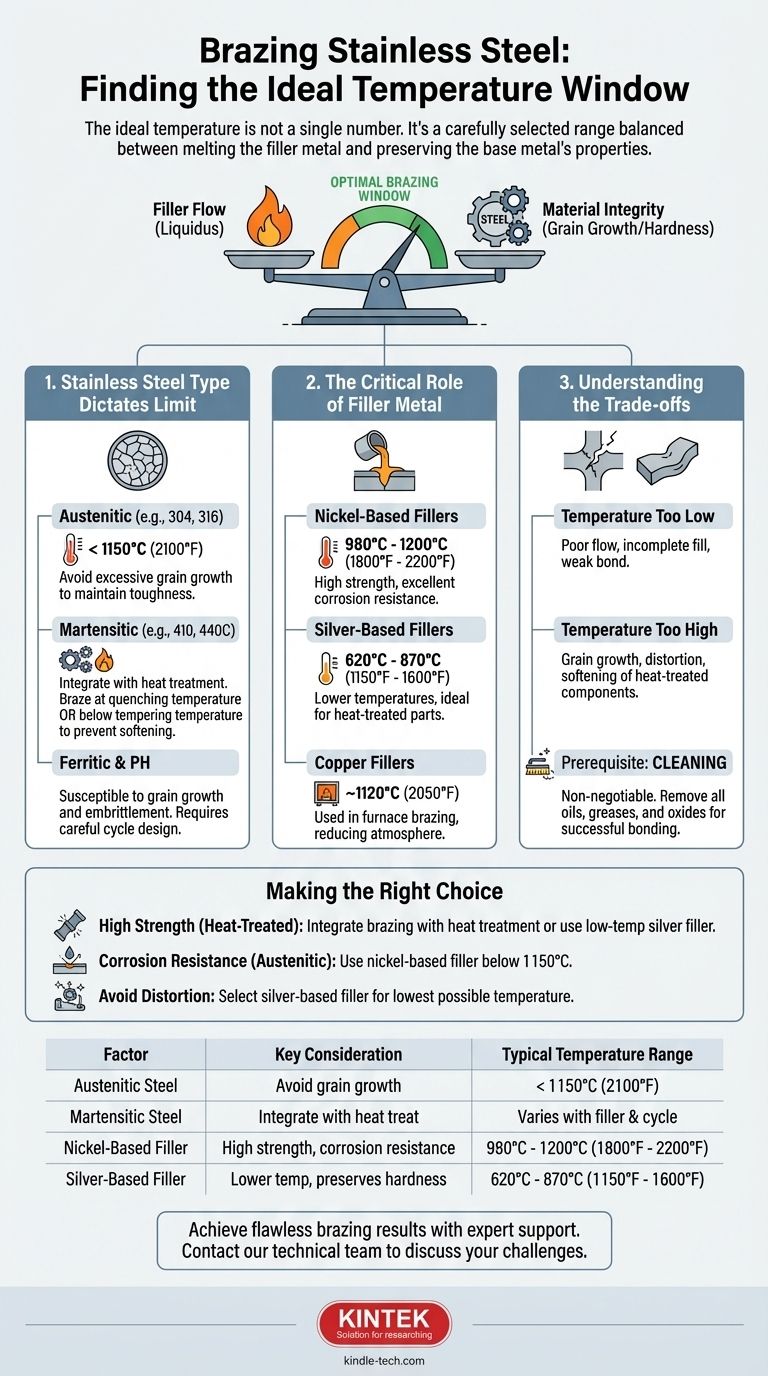

La temperatura di brasatura ideale per l'acciaio inossidabile non è un numero singolo. È una finestra accuratamente selezionata determinata da tre fattori critici: il tipo specifico di acciaio inossidabile da unire, la composizione del metallo d'apporto per brasatura e le proprietà finali desiderate dell'assemblaggio. Scegliere la temperatura giusta è un atto di equilibrio per garantire una giunzione forte senza compromettere l'integrità del metallo base.

La sfida principale della brasatura dell'acciaio inossidabile è trovare una temperatura sufficientemente alta da fondere il metallo d'apporto per un flusso adeguato, ma sufficientemente bassa da evitare di danneggiare la struttura metallurgica e le proprietà meccaniche dell'acciaio. Questa temperatura è una funzione del materiale, non una costante fissa.

Perché il tipo di acciaio inossidabile determina la temperatura

Diverse famiglie di acciaio inossidabile reagiscono al calore in modi molto diversi. L'applicazione di un ciclo termico errato può indebolire permanentemente il materiale, anche se la giunzione brasata stessa appare solida.

Brasatura di acciai inossidabili austenitici (ad es. 304, 316)

Gli acciai austenitici sono i più comuni e sono generalmente tolleranti. Tuttavia, hanno un limite di temperatura superiore critico.

Il vincolo principale è prevenire un'eccessiva crescita del grano, che può ridurre la tenacità e la duttilità dell'acciaio. Per questo motivo, la temperatura di brasatura non dovrebbe superare i 1150°C (2100°F).

Brasatura di acciai inossidabili martensitici (ad es. 410, 440C)

Questi sono acciai temprabili e le loro proprietà dipendono fortemente dal trattamento termico. La brasatura deve essere integrata con questo trattamento termico per avere successo.

Hai due strategie principali:

- Brasare alla temperatura di tempra: Combinare le fasi di brasatura e indurimento utilizzando un metallo d'apporto che fluisce alla temperatura di austenitizzazione (tempra) dell'acciaio.

- Brasare al di sotto della temperatura di rinvenimento: Se il pezzo è già temprato e rinvenuto, è necessario utilizzare un metallo d'apporto a bassa temperatura. La temperatura di brasatura deve rimanere al di sotto della temperatura di rinvenimento finale per prevenire l'ammorbidimento e la perdita di durezza.

Brasatura di acciai ferritici e PH

Gli acciai ferritici (ad es. 430) sono anch'essi suscettibili alla crescita del grano ad alte temperature, il che può causare una significativa fragilità.

Gli acciai a indurimento per precipitazione (PH) (ad es. 17-4 PH) si comportano in modo simile ai gradi martensitici. Il ciclo termico di brasatura deve essere attentamente progettato per essere compatibile con i cicli specifici di invecchiamento e trattamento in soluzione dell'acciaio per ottenere la resistenza richiesta.

Il ruolo critico del metallo d'apporto

Il metallo d'apporto è l'altra metà dell'equazione della temperatura. Il processo di brasatura deve avvenire al di sopra della temperatura di liquidus del riempitivo (il punto in cui è completamente fuso) per garantire che possa fluire nella giunzione per azione capillare.

Famiglie comuni di metalli d'apporto

- Metalli d'apporto a base di nichel: Sono molto comuni per l'acciaio inossidabile grazie alla loro elevata resistenza e all'eccellente resistenza alla corrosione. Richiedono tipicamente alte temperature di brasatura, spesso nell'intervallo da 980°C a 1200°C (da 1800°F a 2200°F).

- Metalli d'apporto a base d'argento: Conosciuti anche come saldature d'argento, queste leghe consentono temperature di brasatura molto più basse, tipicamente da 620°C a 870°C (da 1150°F a 1600°F). Sono ideali per parti trattate termicamente dove la conservazione della durezza è critica.

- Metalli d'apporto di rame: Il rame puro è spesso utilizzato nella brasatura in forno sotto atmosfera riducente. Richiede un'alta temperatura, tipicamente intorno ai 1120°C (2050°F).

Comprendere i compromessi

Scegliere una temperatura significa gestire i rischi. Deviare dalla finestra ottimale in entrambe le direzioni porterà al fallimento.

Conseguenza di una temperatura troppo bassa

Se la temperatura non è sufficientemente alta per il metallo d'apporto selezionato, si otterranno scarsi risultati. Il riempitivo non si scioglierà e non fluirà correttamente, portando a un riempimento incompleto della giunzione, a una scarsa "bagnatura" del metallo base e a un legame debole e inaffidabile.

Conseguenza di una temperatura troppo alta

Superare la temperatura corretta è spesso più pericoloso. Può causare danni irreversibili all'acciaio inossidabile, inclusa un'eccessiva crescita del grano, la distorsione del pezzo o l'ammorbidimento dei componenti trattati termicamente.

Il prerequisito non negoziabile: la pulizia

Nessuna temperatura o metallo d'apporto può compensare una superficie contaminata. L'acciaio inossidabile forma uno strato di ossido passivo e trasparente che deve essere rimosso. Tutti gli oli, i grassi e gli ossidi devono essere meticolosamente puliti dalle superfici della giunzione immediatamente prima della brasatura per consentire al metallo d'apporto di legarsi al metallo base.

Fare la scelta giusta per il tuo obiettivo

Seleziona la tua temperatura di brasatura definendo prima il tuo materiale e il tuo obiettivo primario per il pezzo finito.

- Se il tuo obiettivo principale è l'elevata resistenza in un pezzo trattato termicamente: Devi integrare il ciclo di brasatura con il trattamento termico, sia brasando alla temperatura di tempra sia utilizzando un riempitivo d'argento a bassa temperatura al di sotto della temperatura di rinvenimento.

- Se il tuo obiettivo principale è la resistenza alla corrosione e l'uso generale (acciaio austenitico): Scegli un riempitivo a base di nichel e brasa in una finestra ben al di sotto del limite di crescita del grano di 1150°C (2100°F).

- Se il tuo obiettivo principale è evitare distorsioni o danni termici a un assemblaggio sensibile: Seleziona un riempitivo a base d'argento per eseguire la brasatura alla temperatura più bassa possibile.

Comprendendo questi principi guida, puoi progettare un processo di brasatura affidabile e su misura per i tuoi materiali e la tua applicazione.

Tabella riassuntiva:

| Fattore | Considerazione chiave | Intervallo di temperatura tipico |

|---|---|---|

| Acciaio austenitico (304, 316) | Evitare la crescita del grano | < 1150°C (2100°F) |

| Acciaio martensitico (410, 440C) | Integrare con il trattamento termico | Varia con il metallo d'apporto e il ciclo di trattamento termico |

| Metallo d'apporto a base di nichel | Alta resistenza, resistenza alla corrosione | 980°C - 1200°C (1800°F - 2200°F) |

| Metallo d'apporto a base d'argento | Bassa temperatura, preserva la durezza | 620°C - 870°C (1150°F - 1600°F) |

Ottieni risultati impeccabili nella brasatura dell'acciaio inossidabile con il supporto di esperti.

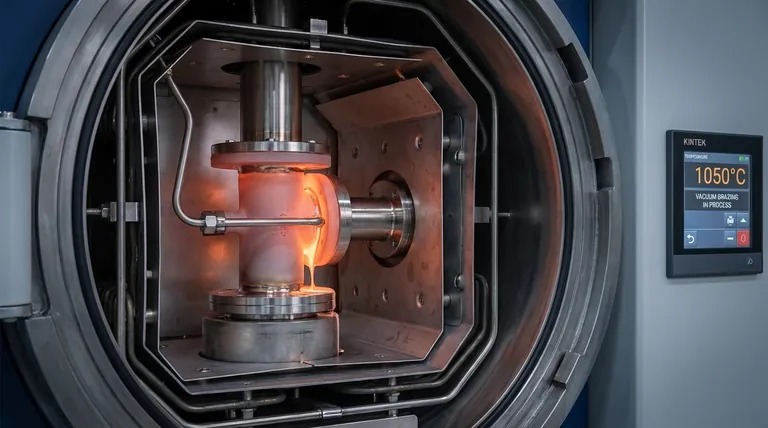

La brasatura dell'acciaio inossidabile richiede un controllo preciso della temperatura e dell'atmosfera per prevenire danni e garantire l'integrità della giunzione. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per processi di brasatura di successo, dai forni ad alta temperatura ai materiali per la preparazione delle superfici.

Lascia che la nostra esperienza ti aiuti a selezionare l'attrezzatura e i parametri giusti per il tuo specifico tipo di acciaio inossidabile e applicazione. Contatta oggi il nostro team tecnico per discutere le tue sfide di brasatura e garantire giunzioni forti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura