Il concetto di un'unica temperatura di fusione è un'idea sbagliata nella produzione avanzata. Mentre un materiale puro come il ghiaccio ha un punto di fusione fisso, i 600°C di cui stai parlando si riferiscono a una fase specifica in un processo complesso come lo stampaggio a iniezione di metallo (MIM) o la stampa 3D. Questa temperatura è per il debinding—l'eliminazione di un legante polimerico sacrificale—non per la fusione del metallo vero e proprio, che avviene a una temperatura molto più alta.

Il punto cruciale è che i moderni processi di fabbricazione utilizzano una sequenza di temperature attentamente controllate. Confondere una temperatura di debinding con un punto di fusione può portare a un fallimento catastrofico, poiché un processo è progettato per creare una struttura porosa mentre l'altro crea un oggetto completamente denso e solido.

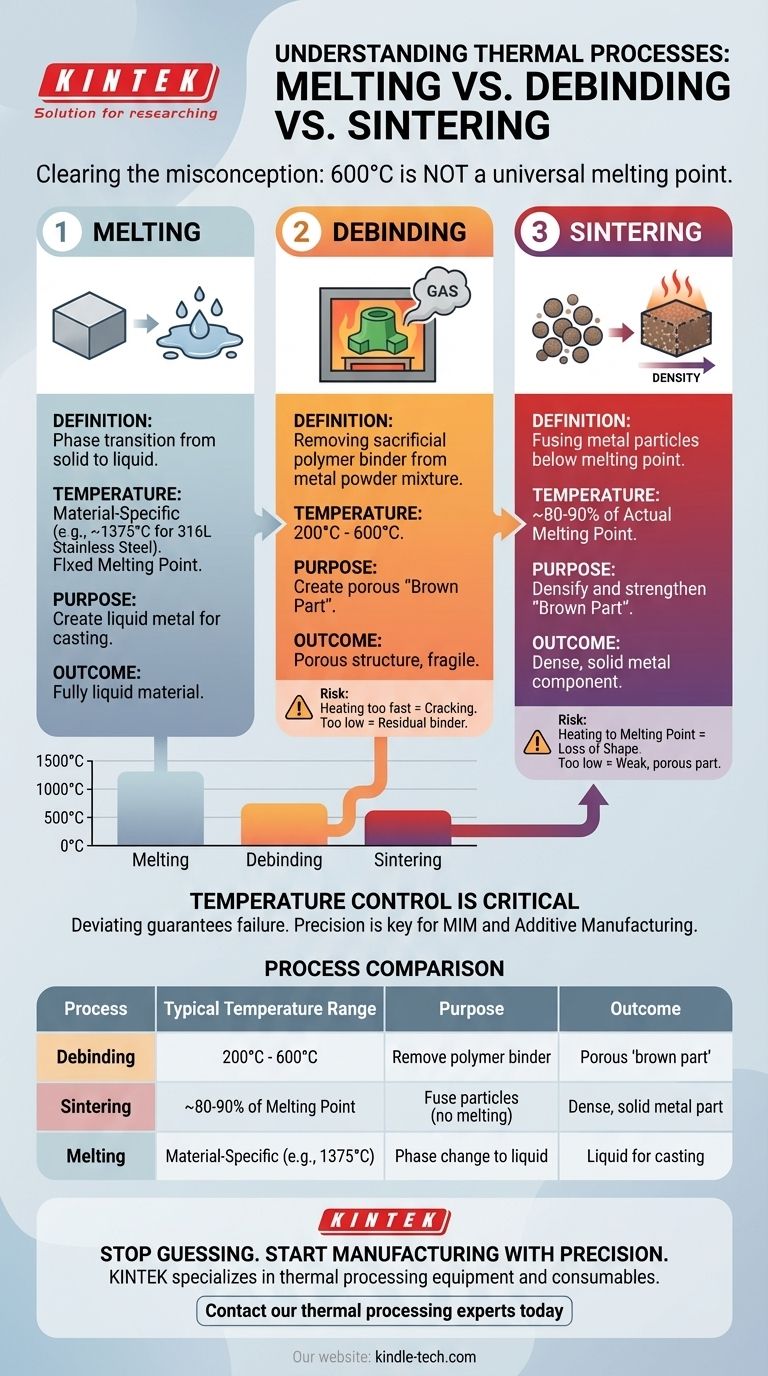

La Differenza: Fusione, Debinding e Sinterizzazione

Per capire perché 600°C non è un punto di fusione universale, dobbiamo distinguere tra tre processi termici distinti. Ognuno ha uno scopo fondamentalmente diverso.

Cos'è la Fusione?

La fusione è la transizione di fase di una sostanza da solido a liquido. Questo avviene a una temperatura specifica nota come punto di fusione, che è una proprietà fondamentale di un materiale.

Ad esempio, l'acqua fonde a 0°C (32°F), mentre l'acciaio inossidabile 316L, un materiale comune nel MIM, fonde a circa 1375°C (2500°F).

Cos'è il Debinding?

Il debinding è una fase intermedia utilizzata nei processi che fabbricano parti da una miscela di polvere metallica e un legante polimerico. La parte iniziale, nota come "parte verde", è solida ma fragile.

Questa parte viene riscaldata in un forno, tipicamente a un intervallo da 200°C a 600°C. L'obiettivo è bruciare lentamente il materiale legante, lasciando dietro di sé una struttura porosa di polvere metallica. La cifra di 600°C rappresenta l'estremità superiore di questo processo, garantendo che tutto il legante venga rimosso senza intaccare le particelle metalliche.

Cos'è la Sinterizzazione?

Dopo il debinding, la parte fragile e porosa (ora chiamata "parte marrone") subisce la sinterizzazione. Viene riscaldata a una temperatura molto più alta, ma appena al di sotto del punto di fusione effettivo del metallo.

A questa alta temperatura, la diffusione atomica avviene nei punti di contatto tra le particelle di polvere metallica. Esse si fondono insieme, causando il restringimento e la densificazione della parte in un componente metallico solido e resistente. La parte non diventa mai liquida.

Comprendere i Compromessi del Controllo della Temperatura

Il controllo preciso della temperatura è il fattore più critico in questi processi. Deviare dal profilo termico ideale garantisce il fallimento, ma le ragioni del fallimento sono diverse in ogni fase.

Il Rischio di Riscaldare Troppo Poco

Se la temperatura di debinding è troppo bassa, il legante non verrà rimosso completamente. Questo legante residuo diventa un contaminante durante la sinterizzazione, portando a una parte finale debole, fragile o difettosa.

Se la temperatura di sinterizzazione è troppo bassa, le particelle metalliche non si fonderanno adeguatamente. La parte risultante sarà eccessivamente porosa e mancherà della resistenza meccanica e della densità richieste.

Il Rischio di Riscaldare Troppo

Un riscaldamento troppo rapido durante il debinding può causare l'accumulo di pressione del legante degassante e la rottura della parte. Questo è il motivo per cui è un aumento lento e controllato.

Riscaldare la parte al suo punto di fusione effettivo durante la fase di sinterizzazione è il fallimento definitivo. La parte perderebbe la sua forma, si affloscerebbe sotto il proprio peso e diventerebbe una pozzanghera di metallo inutile. La sinterizzazione si basa sul mantenimento della geometria della parte fino al limite della fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere l'intento dietro un processo termico è più importante che memorizzare un numero specifico. Lo scopo della temperatura detta l'intera operazione.

- Se il tuo obiettivo principale è creare una parte metallica solida dalla polvere: Devi utilizzare un processo a più stadi. Per prima cosa, esegui il debinding a una temperatura più bassa (es. fino a 600°C) per rimuovere il legante, quindi sinterizza a una temperatura molto più alta appena al di sotto del vero punto di fusione del metallo.

- Se il tuo obiettivo principale è semplicemente fondere un metallo: Devi solo conoscere il punto di fusione specifico di quel materiale e riscaldarlo finché non diventa completamente liquido prima di versarlo in uno stampo.

- Se il tuo obiettivo principale è interpretare una specifica tecnica: Non presumere mai che una temperatura sia un punto di fusione. È molto più probabile che sia una temperatura di debinding, polimerizzazione o ricottura, ognuna delle quali serve a uno scopo unico e non distruttivo.

In definitiva, la temperatura è uno strumento, e conoscere la differenza tra fusione, debinding e sinterizzazione è ciò che separa la fabbricazione di successo dal fallimento costoso.

Tabella Riepilogativa:

| Processo | Intervallo di Temperatura Tipico | Scopo | Risultato |

|---|---|---|---|

| Debinding | 200°C - 600°C | Rimuovere il legante polimerico dalla polvere metallica | 'Parte marrone' porosa |

| Sinterizzazione | ~80-90% del Punto di Fusione | Fondere le particelle metalliche senza fusione | Parte metallica densa e solida |

| Fusione | Specifico del Materiale (es. 1375°C per Acciaio 316L) | Cambio di fase da solido a liquido | Metallo liquido per la fusione |

Smetti di indovinare le temperature e inizia a produrre con precisione.

Confondere il debinding con la fusione può rovinare le parti e sprecare risorse. KINTEK è specializzata nelle precise apparecchiature di elaborazione termica e nei materiali di consumo di cui il tuo laboratorio ha bisogno per lo stampaggio a iniezione di metallo (MIM) e la produzione additiva di successo.

Forniamo forni affidabili e supporto esperto per garantire che i tuoi profili di debinding e sinterizzazione siano perfetti ogni volta, prevenendo costosi fallimenti e fornendo parti metalliche resistenti e dense.

Contatta oggi i nostri esperti di elaborazione termica per discutere la tua applicazione e assicurarti che il tuo prossimo progetto sia un successo.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i due tipi di macchine per pressofusione? Pressofusione in camera calda contro pressofusione in camera fredda

- Quali sono i tre componenti principali della biomassa? Svelare i Segreti di Cellulosa, Emicellulosa e Lignina

- Quali sono i tipi di sputtering? Una guida a DC, RF, Magnetron, Ion Beam e Sputtering Reattivo

- Qual è il significato della sinterizzazione? Una guida alla produzione di parti complesse ad alta resistenza

- Qual è la resa del prodotto della pirolisi? Controlla la tua produzione di biochar, bio-olio o syngas

- Quale ruolo svolge un agitatore magnetico da laboratorio nel pretrattamento di acidificazione dei fanghi di alluminio? Recupero della velocità

- Quali sono gli svantaggi della biomassa per l'ambiente? Sfatare il mito "verde"

- Quali sono le applicazioni dei compressori? Alimentare le industrie dalla produzione alla climatizzazione (HVAC)