Scegliere la giusta dimensione del forno fusorio è una decisione basata su due fattori interconnessi: la quantità di metallo di cui hai bisogno per lotto e la velocità con cui devi fonderlo. La "dimensione" è definita non dalle dimensioni fisiche ma dalla sua capacità di fusione (in kg o libbre) e dalla sua potenza nominale (in kW), che insieme determinano la tua produttività.

La giusta "dimensione" del forno non riguarda l'ingombro fisico, ma la sua capacità prestazionale. La tua scelta dovrebbe essere guidata dalla velocità di produzione richiesta (ad esempio, chilogrammi all'ora) e dal metallo specifico che stai fondendo, poiché questi fattori dettano la potenza e la capacità necessarie per raggiungere i tuoi obiettivi in modo efficiente.

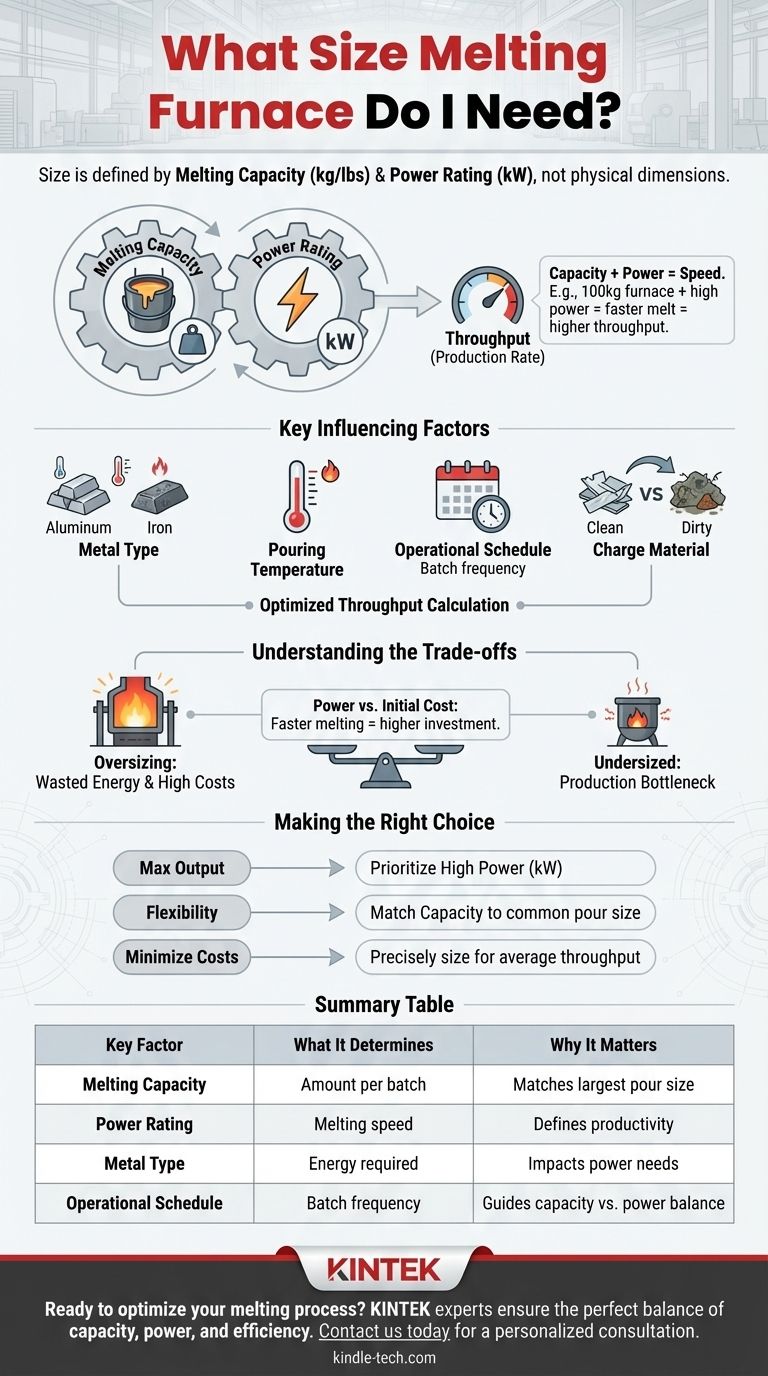

Oltre la "Dimensione": Le Due Metriche Fondamentali da Definire

Per prendere una decisione informata, devi andare oltre il concetto generale di "dimensione" e concentrarti sui due parametri tecnici che definiscono veramente le prestazioni di un forno.

Capacità di Fusione (kg o libbre)

Questa è la metrica più semplice. Si riferisce al peso totale di metallo fuso che il crogiolo del forno può contenere in sicurezza in una sola volta.

La capacità richiesta è determinata dalla dimensione dei pezzi che stai fondendo o dalla quantità di metallo di cui hai bisogno per una singola colata.

Potenza Nominale (kW)

La potenza nominale determina la velocità di fusione o la velocità di riscaldamento. Un forno con una potenza in kilowatt più elevata fonderà una data quantità di metallo molto più velocemente di uno con una potenza inferiore.

La potenza è il motore della tua operazione di fusione. Influisce direttamente sulla tua produttività complessiva e sui tempi di consegna.

La Relazione Critica: Calcolo della Produttività

L'obiettivo è abbinare il forno alla tua produttività richiesta, tipicamente misurata in chilogrammi o libbre all'ora. Capacità e potenza sono collegate per determinarla.

Ad esempio, un forno da 100 kg potrebbe fondere la sua piena capacità in un'ora con una certa potenza nominale, dandoti una produttività di 100 kg/ora. Una versione più potente dello stesso forno da 100 kg potrebbe fondere il carico in soli 30 minuti, raddoppiando la tua potenziale produttività a 200 kg/ora.

Fattori Chiave che Influenzano la Tua Decisione sulla Dimensione

La tua specifica applicazione determinerà l'equilibrio ideale tra capacità e potenza. Considera attentamente questi fattori.

Tipo di Metallo da Fondere

Metalli diversi hanno punti di fusione e proprietà termiche molto diverse. Fondere 100 kg di alluminio richiede molta meno energia e tempo rispetto alla fusione di 100 kg di ferro.

Specifica sempre il metallo primario che fonderai, poiché questo è un input fondamentale per qualsiasi calcolo di potenza.

Temperatura di Colata Richiesta

La temperatura richiesta per la colata è spesso superiore al punto di fusione effettivo del metallo. Mantenere il metallo a questa temperatura più elevata consuma energia aggiuntiva.

Considerare la tua temperatura di colata target assicura che il forno abbia abbastanza potenza non solo per fondere il metallo, ma anche per portarlo allo stato corretto per la fusione.

Programma Operativo

Considera come utilizzerai il forno. Hai bisogno di eseguire più lotti piccoli e veloci al giorno, o esegui una grande fusione per un intero turno?

Un'operazione ad alta produttività beneficia di una maggiore potenza, mentre un'officina con esigenze intermittenti potrebbe dare priorità alla capacità abbinata alla loro fusione più grande.

Materiale di Carica e Metodo

Il materiale di carica pulito e densamente imballato si fonde molto più efficientemente rispetto a rottami sciolti, sporchi o ossidati.

La tua pratica di caricamento influisce direttamente sulla velocità di fusione reale del forno. Un processo ben gestito può massimizzare la produzione di un forno moderatamente potente.

Comprendere i Compromessi

La scelta di un forno implica un equilibrio tra prestazioni e costi. Giudicare male le tue esigenze può portare a significative inefficienze operative.

Sovradimensionamento: Il Costo dell'Energia Spreca

Un forno troppo grande per le tue esigenze, sia in capacità che in potenza, è inefficiente. Consumerà energia in eccesso solo per mantenere la temperatura e raramente opererà al suo punto di massima efficienza. Ciò porta a costi per unità più elevati.

Sottodimensionamento: Il Collo di Bottiglia nella Produzione

Un forno sottodimensionato farà costantemente fatica a tenere il passo con la domanda. Diventerà il principale collo di bottiglia nella tua linea di produzione, limitando la tua crescita e costringendo l'attrezzatura a funzionare al suo limite assoluto, riducendone potenzialmente la durata operativa.

Potenza vs. Costo Iniziale

Una potenza nominale più elevata offre una fusione più rapida, ma comporta un investimento iniziale più elevato e può aumentare i costi di domanda di picco dell'elettricità. Devi bilanciare la necessità di velocità con il tuo budget di capitale e i costi delle utenze.

Fare la Scelta Giusta per la Tua Operazione

Per selezionare il forno corretto, allinea la tua scelta con il tuo principale fattore operativo.

- Se il tuo obiettivo principale è la massima produzione: Dai priorità a una potenza nominale (kW) più elevata per ottenere le velocità di fusione più rapide possibili per la dimensione del lotto richiesta.

- Se il tuo obiettivo principale è la flessibilità operativa: Scegli una capacità che corrisponda alla tua dimensione di colata più comune, assicurando che l'alimentazione sia sufficientemente robusta per una fusione efficiente senza essere eccessiva.

- Se il tuo obiettivo principale è minimizzare i costi: Opta per un forno dimensionato con precisione per la tua produttività media, il che evita lo spreco di energia di un sistema sovradimensionato e i ritardi di produzione di uno sottodimensionato.

In definitiva, un'analisi approfondita della tua produttività richiesta, non solo delle dimensioni fisiche, ti guiderà verso l'investimento in forni più efficiente e redditizio.

Tabella Riepilogativa:

| Fattore Chiave | Cosa Determina | Perché è Importante |

|---|---|---|

| Capacità di Fusione (kg/libbre) | Quantità di metallo per lotto | Corrisponde alla tua dimensione di colata più grande |

| Potenza Nominale (kW) | Velocità di fusione e produttività | Definisce la produttività e i tempi di consegna |

| Tipo di Metallo | Energia richiesta per la fusione | Influisce sulle esigenze di potenza (es. alluminio vs. ferro) |

| Programma Operativo | Frequenza dei lotti e modello di utilizzo | Guida l'equilibrio tra capacità e potenza |

Pronto a ottimizzare il tuo processo di fusione?

Scegliere la giusta dimensione del forno è fondamentale per la tua produttività e redditività. Gli esperti di KINTEK sono specializzati nell'abbinare attrezzature da laboratorio come i forni fusori alle tue specifiche esigenze operative, assicurandoti il perfetto equilibrio tra capacità, potenza ed efficienza.

Serviamo laboratori e impianti di produzione fornendo attrezzature affidabili e ad alte prestazioni, su misura per i tuoi metalli e i requisiti di produttività.

Contattaci oggi per una consulenza personalizzata e lascia che KINTEK ti aiuti a raggiungere la massima efficienza nelle tue operazioni di fusione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace