In breve, la sinterizzazione non riguarda una singola proprietà, ma piuttosto un processo che migliora fondamentalmente la resistenza e l'integrità strutturale di un materiale. Legando particelle sfuse in una massa solida, riduce drasticamente la porosità interna, il che a sua volta migliora le caratteristiche fisiche chiave come la conducibilità elettrica, la conducibilità termica e persino le proprietà ottiche come la traslucenza.

La sinterizzazione è un processo termico che migliora le proprietà di un materiale legando insieme le particelle, il che riduce la porosità e aumenta la densità. Il vero valore non risiede nelle proprietà che vengono migliorate, ma nella capacità di controllare con precisione tali proprietà regolando i parametri del processo.

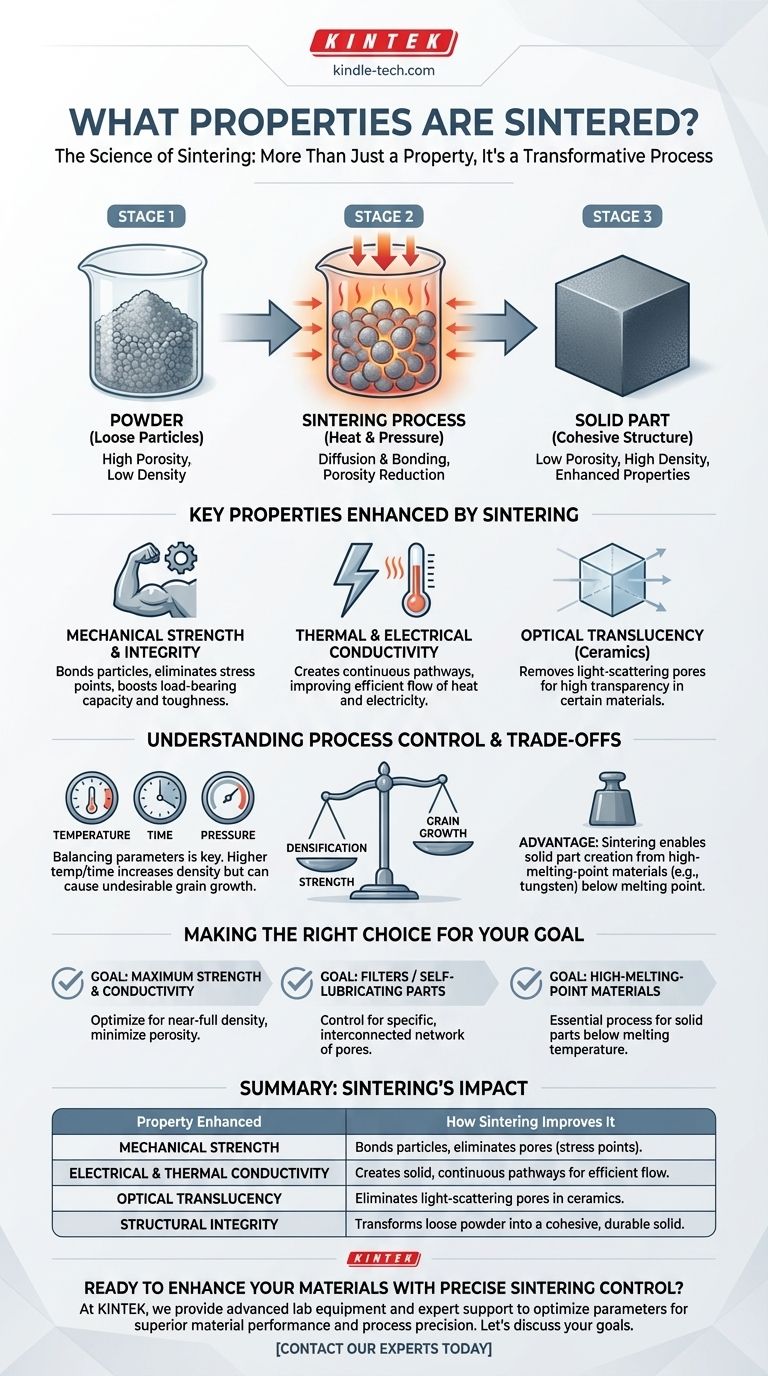

La Trasformazione Centrale: Da Polvere a Solido

La sinterizzazione crea una parte funzionale dalla polvere. I cambiamenti che apporta derivano tutti da un fondamentale cambiamento strutturale: l'eliminazione dello spazio vuoto tra le particelle.

Riduzione della Porosità

L'obiettivo principale della maggior parte delle operazioni di sinterizzazione è ridurre o eliminare la porosità: i minuscoli vuoti tra le particelle di polvere di partenza. Il calore e talvolta la pressione causano la diffusione degli atomi attraverso i confini delle particelle, chiudendo efficacemente questi spazi.

Aumento della Densità

Man mano che il volume dello spazio poroso diminuisce, la densità del materiale aumenta naturalmente. Questo aumento di densità è direttamente responsabile dei miglioramenti significativi nella maggior parte delle altre proprietà del materiale.

Creazione di Resistenza e Integrità

Una raccolta sciolta di polvere non ha praticamente alcuna resistenza meccanica. Il legame atomico che si verifica durante la sinterizzazione crea una parte solida e coesa che può resistere allo stress meccanico. Ciò conferisce la resistenza e l'integrità strutturale necessarie per le applicazioni nel mondo reale.

Proprietà Chiave Migliorate dalla Sinterizzazione

Aumentando la densità di un materiale e legando le sue particelle, la sinterizzazione migliora direttamente una serie di proprietà funzionali.

Resistenza Meccanica

Una struttura più densa e solida è intrinsecamente più resistente e più resistente alla frattura. Minimizzando i vuoti interni, che fungono da punti di concentrazione dello stress, la sinterizzazione aumenta significativamente la tenacità e la capacità di carico di un materiale.

Conducibilità Termica ed Elettrica

I pori riempiti d'aria o di vuoto sono eccellenti isolanti. Eliminando questi pori e creando percorsi solidi e continui attraverso il materiale, la sinterizzazione consente al calore e all'elettricità di fluire in modo molto più efficiente, migliorando la conducibilità termica ed elettrica.

Traslucenza Ottica

In alcuni materiali ceramici, i pori sono il principale ostacolo alla trasparenza perché disperdono la luce. Ottenere un'elevata traslucenza o trasparenza richiede la sinterizzazione del materiale fino a una densità quasi completa, eliminando i pori che lo fanno apparire opaco.

Comprendere i Compromessi e il Controllo

La sinterizzazione è un processo altamente controllabile, ma richiede la comprensione delle variabili chiave e dei compromessi associati. Non si tratta semplicemente di massimizzare tutte le proprietà contemporaneamente.

Temperatura e Tempo come Leve

Le proprietà di una parte sinterizzata sono controllate direttamente da parametri come temperatura, tempo e pressione. Temperature più elevate e tempi più lunghi generalmente portano a una maggiore densificazione, ma possono anche causare una crescita indesiderata dei grani, che potrebbe influire negativamente sulla resistenza.

L'Equilibrio Porosità-Proprietà

Raggiungere il 100% di densità non è sempre l'obiettivo. Per applicazioni come filtri o cuscinetti autolubrificanti, una specifica quantità di porosità interconnessa è una caratteristica desiderabile. La sinterizzazione consente agli ingegneri di controllare con precisione la porosità finale per soddisfare tali requisiti funzionali.

Un Vantaggio per i Materiali ad Alto Punto di Fusione

Uno dei maggiori punti di forza della sinterizzazione è la sua capacità di creare parti solide da materiali con punti di fusione estremamente elevati, come il tungsteno e molte ceramiche avanzate. Poiché il processo avviene al di sotto del punto di fusione, consente la fabbricazione di componenti che sarebbero difficili o impossibili da produrre tramite fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo in cui si affronta la sinterizzazione dipende interamente dal risultato desiderato per il componente.

- Se il tuo obiettivo principale è la massima resistenza e conducibilità: Il tuo obiettivo è raggiungere una densità quasi completa ottimizzando la temperatura e il tempo di sinterizzazione per ridurre al minimo la porosità residua.

- Se il tuo obiettivo principale è creare un filtro o una parte autolubrificante: Utilizzerai intenzionalmente temperature di sinterizzazione più basse o tempi più brevi per preservare una specifica rete interconnessa di pori.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione: La sinterizzazione è il tuo processo essenziale, poiché ti consente di creare parti solide ben al di sotto del punto di fusione effettivo del materiale.

In definitiva, considerare la sinterizzazione come uno strumento per il controllo preciso della struttura interna di un materiale è la chiave per sbloccare il suo pieno potenziale ingegneristico.

Tabella Riassuntiva:

| Proprietà Migliorata | Come la Sinterizzazione la Migliora |

|---|---|

| Resistenza Meccanica | Lega le particelle, elimina i pori (punti di stress), aumenta la capacità di carico. |

| Conducibilità Elettrica e Termica | Crea percorsi solidi e continui per un flusso efficiente di elettricità e calore. |

| Traslucenza Ottica | Elimina i pori che disperdono la luce nelle ceramiche, consentendo alla luce di passare. |

| Integrità Strutturale | Trasforma la polvere sfusa in una parte solida, coesa e durevole. |

Pronto a migliorare i tuoi materiali con un controllo preciso della sinterizzazione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per ottimizzare i parametri di sinterizzazione come temperatura, tempo e pressione per la tua applicazione specifica, sia che tu richieda la massima densità per resistenza e conducibilità o una porosità controllata per la filtrazione.

Ti aiutiamo a ottenere:

- Prestazioni Superiori del Materiale: Personalizza le proprietà meccaniche, termiche ed elettriche.

- Precisione del Processo: Ottimizza la sinterizzazione per soddisfare le specifiche esatte di metalli e ceramiche ad alto punto di fusione.

Discutiamo gli obiettivi del tuo progetto. Contatta oggi i nostri esperti di sinterizzazione per trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Perché è necessario un controllo preciso della temperatura nella pressatura a caldo sottovuoto? Consolidamento di polveri amorfe di master

- Come fa il sistema di carico a pressione di un forno a pressa a caldo sottovuoto a regolare la microstruttura della lega CoCrCuFeNi?

- Quali vantaggi specifici di processo offre un ambiente sottovuoto durante la sinterizzazione a pressa calda del carburo di boro?

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?