Nel suo nucleo, la sinterizzazione è un processo di produzione che trasforma polveri sfuse in una massa densa e solida. Lo ottiene applicando calore—a una temperatura inferiore al punto di fusione del materiale—e spesso pressione, facendo sì che le singole particelle si leghino e si compattino. Questa tecnica è fondamentale per la metallurgia delle polveri per creare parti metalliche e per l'industria ceramica per produrre qualsiasi cosa, dalla ceramica da tavola ai componenti avanzati.

La sinterizzazione è il ponte essenziale tra una materia prima polverosa e un prodotto finale forte e denso. Il suo valore unico risiede nella capacità di creare oggetti solidi da materiali con punti di fusione estremamente elevati, realizzando la fusione senza liquefazione.

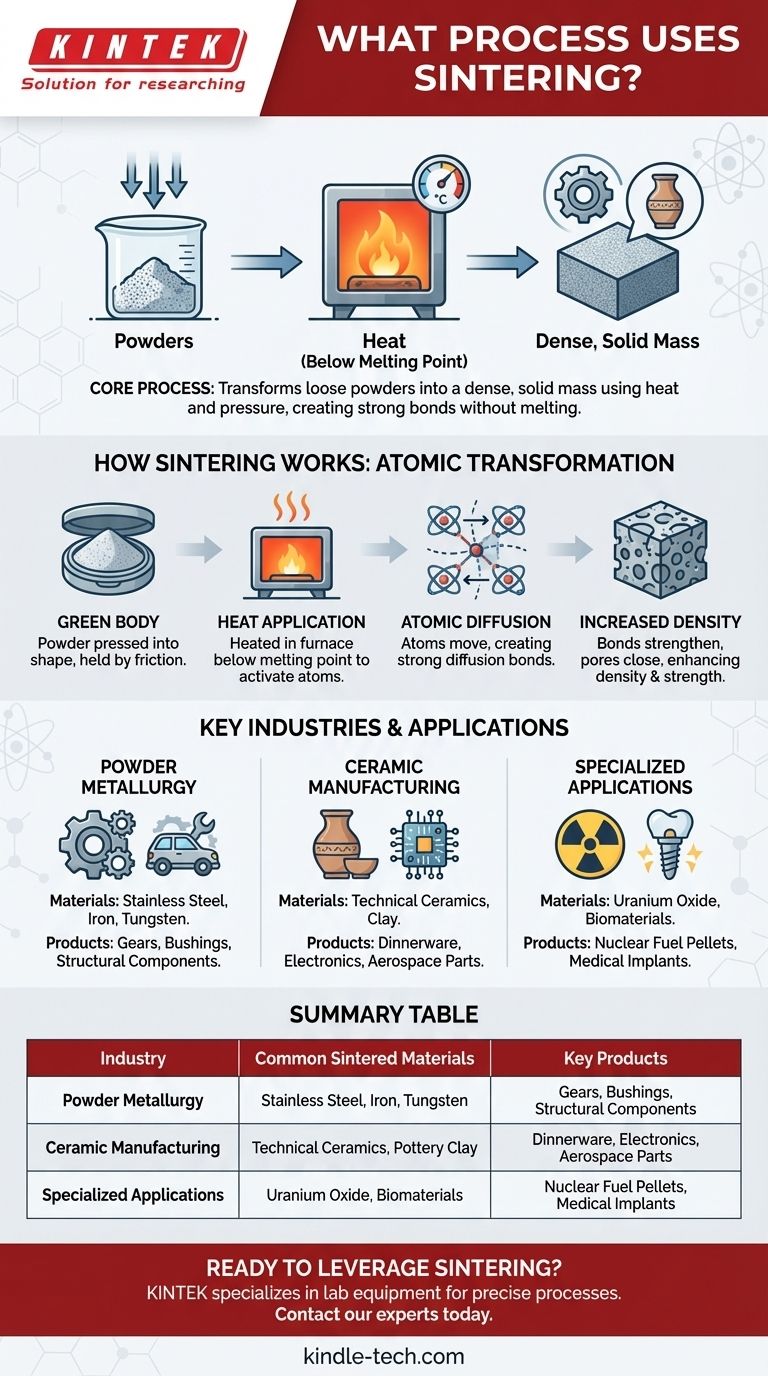

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione è un processo di trasformazione a livello atomico. Comprendere le fasi rivela come ottiene risultati così notevoli senza fondere il materiale di base.

Il punto di partenza: un "corpo verde"

Il processo inizia pressando una polvere nella forma desiderata, spesso chiamata "corpo verde" o compatto. In questa fase, l'oggetto è fragile, con le sue particelle tenute insieme solo dall'attrito meccanico.

Il ruolo del calore

Il corpo verde viene quindi riscaldato in un forno ad alta temperatura. È fondamentale che la temperatura rimanga al di sotto del punto di fusione del materiale. Questo calore fornisce l'energia necessaria per attivare gli atomi all'interno delle particelle.

Diffusione atomica e legame

A queste temperature elevate, gli atomi nei punti di contatto tra le particelle iniziano a diffondersi, o muoversi, attraverso i confini delle particelle. Questo movimento crea forti legami di diffusione, saldando efficacemente le particelle insieme nei loro punti di contatto.

Il risultato: aumento di densità e resistenza

Man mano che questi legami si formano e si rafforzano, le aree di contatto tra le particelle crescono. Questo avvicina i centri delle particelle, eliminando sistematicamente i minuscoli pori e gli spazi tra di esse. Il risultato è un aumento significativo della densità, della durezza e della resistenza complessiva dell'oggetto.

Settori chiave che si affidano alla sinterizzazione

La sinterizzazione non è un processo di nicchia; è una pietra angolare di diversi importanti settori manifatturieri grazie alla sua versatilità e alle sue capacità uniche.

Metallurgia delle polveri

Questa è una delle applicazioni più vaste della sinterizzazione. Viene utilizzata per creare parti complesse da polveri di acciaio inossidabile, materiali a base di ferro e metalli refrattari come tungsteno e molibdeno. È così che vengono realizzati molti ingranaggi, boccole e componenti strutturali per automobili e macchinari.

Produzione di ceramica

Dalla ceramica da tavola tradizionale alle ceramiche tecniche avanzate, la sinterizzazione è essenziale. Conferisce ai prodotti ceramici la loro durezza e durata. Ciò include tutto, dalle stoviglie ai componenti ceramici ad alte prestazioni utilizzati nell'elettronica e nell'aerospaziale.

Applicazioni specializzate e ad alta tecnologia

La potenza della sinterizzazione si estende a campi altamente specializzati. Viene utilizzata nell'industria del combustibile nucleare per creare densi pellet di ossido di uranio. È anche una via di processo chiave per lo sviluppo di nuovi biomateriali per impianti medici in laboratorio.

Comprendere i compromessi e le considerazioni

Sebbene potente, la decisione di utilizzare la sinterizzazione si basa su un chiaro insieme di vantaggi e realtà pratiche. Viene scelta specificamente perché altri metodi sono meno adatti.

Il vantaggio principale: materiali ad alto punto di fusione

La più grande forza della sinterizzazione è la sua capacità di fabbricare parti da materiali con punti di fusione eccezionalmente elevati. Tentare di fondere e colare materiali come il tungsteno o il molibdeno è spesso impraticabile o proibitivamente costoso, rendendo la sinterizzazione la scelta superiore.

Forze motrici e variazioni di processo

L'efficienza della sinterizzazione è guidata da forze che cercano di abbassare lo stato energetico del materiale, come la riduzione dell'energia libera superficiale. Per migliorare ciò, sono stati sviluppati diversi metodi, tra cui la sinterizzazione convenzionale, la sinterizzazione a microonde e la sinterizzazione a plasma scintillante (SPS), ognuno dei quali offre vantaggi unici per materiali specifici.

La necessità della finitura post-sinterizzazione

Una parte sinterizzata è raramente il prodotto finale. A causa della porosità microscopica intrinseca, molte parti vengono sottoposte a processi di finitura. Questi possono includere l'impregnazione con olio per boccole autolubrificanti, l'impregnazione con resina per sigillare i pori, o la zincatura e la placcatura per migliorare la resistenza alla corrosione.

Fare la scelta giusta per la tua applicazione

La selezione dell'approccio corretto alla sinterizzazione dipende interamente dal materiale e dal risultato desiderato della parte finale.

- Se la tua attenzione principale è la produzione di parti industriali standard in metallo o ceramica: la sinterizzazione in forno ad alta temperatura convenzionale è il metodo più consolidato e ampiamente utilizzato.

- Se la tua attenzione principale è la ricerca sui materiali avanzati o la creazione di biomateriali: tecniche specializzate come la Sinterizzazione a Plasma Scintillante (SPS) offrono una lavorazione più rapida e proprietà uniche richieste per lo sviluppo all'avanguardia.

- Se la tua attenzione principale è massimizzare la durata e le prestazioni: devi pianificare processi di finitura post-sinterizzazione come l'impregnazione o la placcatura per ottenere le caratteristiche superficiali e l'integrità richieste.

In definitiva, la sinterizzazione è un processo fondamentale che consente la creazione di componenti robusti da materiali che altrimenti sarebbero quasi impossibili da formare.

Tabella riassuntiva:

| Settore | Materiali sinterizzati comuni | Prodotti chiave |

|---|---|---|

| Metallurgia delle polveri | Acciaio inossidabile, Ferro, Tungsteno | Ingranaggi, Boccole, Componenti strutturali |

| Produzione di ceramica | Ceramiche tecniche, Argilla per ceramica | Stoviglie, Elettronica, Parti aerospaziali |

| Applicazioni specializzate | Ossido di uranio, Biomateriali | Pellet di combustibile nucleare, Impianti medici |

Pronto a sfruttare la sinterizzazione per lo sviluppo dei materiali del tuo laboratorio? KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per processi di sinterizzazione precisi, dalla ricerca alla produzione. La nostra esperienza può aiutarti a creare componenti più resistenti e densi da materiali ad alto punto di fusione. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi