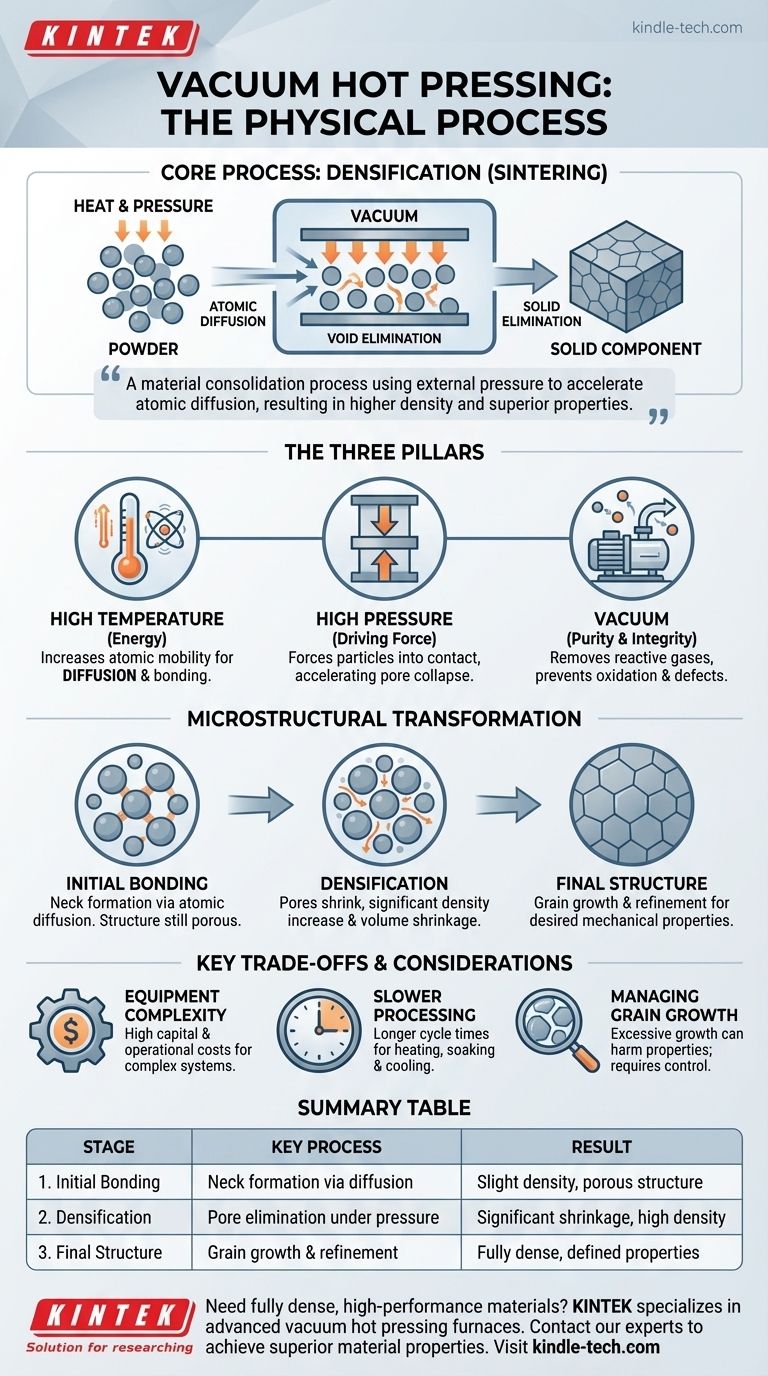

Nella sua essenza, il processo fisico che avviene all'interno di un forno di pressatura a caldo sottovuoto è una forma altamente controllata di sinterizzazione chiamata densificazione. Sotto l'influenza combinata di calore intenso e pressione meccanica nel vuoto, le singole particelle solide di un materiale sono costrette a legarsi e fondersi insieme. Questo elimina gli spazi vuoti tra di esse, riducendo il volume totale e trasformando una polvere sciolta in un componente solido completamente denso.

La pressatura a caldo sottovuoto è un processo di consolidamento dei materiali che utilizza la pressione esterna per accelerare la diffusione atomica guidata dal calore. Questa sinergia si traduce in un prodotto finale con maggiore densità e proprietà meccaniche superiori rispetto a quanto ottenibile solo con il calore.

I Tre Pilastri della Pressatura a Caldo Sottovuoto

L'ambiente unico all'interno del forno è definito da tre fattori critici che lavorano in concerto. Ognuno svolge un ruolo distinto ed essenziale nella trasformazione del materiale.

Il Ruolo dell'Alta Temperatura

L'alta temperatura fornisce l'energia fondamentale per il processo. Aumenta l'energia vibrazionale degli atomi all'interno delle particelle del materiale, rendendoli mobili.

Questa mobilità atomica è ciò che consente alla diffusione, il movimento degli atomi, di avvenire attraverso i punti di contatto tra le singole particelle, formando forti legami metallurgici.

Il Ruolo dell'Alta Pressione

Mentre la temperatura consente il legame, l'alta pressione è la forza trainante per il consolidamento. La pressione meccanica applicata esternamente forza fisicamente le particelle solide a un contatto intimo.

Questa pressione accelera il collasso dei vuoti (pori) e aumenta la velocità di trasferimento del materiale tra i grani, portando a una densificazione molto più rapida e completa rispetto alla sinterizzazione convenzionale.

Il Ruolo del Vuoto

Il vuoto o l'atmosfera controllata è cruciale per la purezza e l'integrità del materiale. Rimuove i gas atmosferici come ossigeno e azoto che potrebbero reagire con il materiale ad alte temperature.

Ciò impedisce la formazione di ossidi o nitruri indesiderati e aiuta a estrarre eventuali gas intrappolati dalla massa di polvere, che altrimenti porterebbero a difetti interni e porosità nella parte finale.

Dalla Polvere al Solido: La Trasformazione Microstrutturale

Il viaggio da una collezione di particelle individuali a un corpo denso e policristallino avviene in fasi sovrapposte, alterando fondamentalmente la struttura interna del materiale.

Fase 1: Legame Iniziale delle Particelle

Quando il materiale si riscalda, i punti in cui le particelle si toccano iniziano a formare piccoli "colli" o ponti. Questa è la fase iniziale di legame, guidata dalla diffusione atomica. La densità complessiva aumenta leggermente, ma la struttura è ancora altamente porosa.

Fase 2: Eliminazione dei Pori e Densificazione

Mentre temperatura e pressione vengono mantenute, il trasferimento di materiale accelera significativamente. Gli atomi si spostano dai bordi dei grani per riempire i vuoti tra le particelle.

I pori si restringono gradualmente e diventano isolati, mentre i grani crescono e cambiano forma per adattarsi più strettamente. È qui che si verifica il più significativo aumento di densità e il restringimento del volume.

Fase 3: Crescita dei Grani e Struttura Finale

Nella fase finale, quasi tutta la porosità è stata eliminata. Il processo principale rimanente è la crescita dei grani, in cui i grani più grandi si espandono a scapito di quelli più piccoli.

Un controllo adeguato di tempo, temperatura e pressione è fondamentale qui per ottenere la dimensione finale dei grani desiderata, che influenza direttamente le proprietà meccaniche del materiale come resistenza e durezza.

Comprendere i Compromessi Chiave

Sebbene potente, il processo di pressatura a caldo sottovuoto comporta sfide e considerazioni specifiche che sono fondamentali per un ingegnere da comprendere.

Complessità e Costo dell'Attrezzatura

I forni di pressatura a caldo sottovuoto sono sistemi complessi e costosi. Richiedono pompe per vuoto robuste, sistemi di applicazione della pressione di precisione e controlli di temperatura sofisticati, il che porta a costi di capitale e operativi elevati.

Cicli di Lavorazione Più Lenti

Rispetto ad altri metodi di produzione, il processo può essere lento. Il riscaldamento, il mantenimento a temperatura sotto pressione e il raffreddamento devono essere eseguiti attentamente all'interno della camera a vuoto, con conseguenti tempi di ciclo più lunghi per pezzo.

Gestione della Crescita Indesiderata dei Grani

Le stesse condizioni che promuovono la densificazione, alta temperatura e tempo, promuovono anche la crescita dei grani. Se non controllata attentamente, può verificarsi una crescita eccessiva dei grani, che può essere dannosa per le proprietà meccaniche finali del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di questo processo dipende interamente dai requisiti del componente finale.

- Se il tuo obiettivo principale è ottenere una densità vicina a quella teorica: La pressatura a caldo sottovuoto è ideale per eliminare gli ultimi punti percentuali di porosità residua in ceramiche ad alte prestazioni o metalli in polvere.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi o non ossidi: L'ambiente sottovuoto controllato è essenziale per prevenire la contaminazione e l'ossidazione che rovinerebbero materiali come titanio, niobio o carburo di boro.

- Se il tuo obiettivo principale è creare una microstruttura specifica a grani fini: Questo processo offre un modo potente per produrre materiali completamente densi minimizzando la crescita dei grani, che è fondamentale per massimizzare resistenza e tenacità.

In definitiva, la pressatura a caldo sottovuoto fornisce un metodo preciso per ingegnerizzare materiali avanzati con proprietà impossibili da creare con mezzi convenzionali.

Tabella Riassuntiva:

| Fase | Processo Chiave | Risultato |

|---|---|---|

| 1. Legame Iniziale | Formazione di colli tra le particelle tramite diffusione atomica | Leggero aumento di densità, struttura porosa |

| 2. Densificazione | Eliminazione dei pori e trasferimento di materiale sotto pressione | Significativo restringimento del volume, alta densità |

| 3. Struttura Finale | Crescita dei grani e affinamento microstrutturale | Solido completamente denso con proprietà meccaniche definite |

Hai bisogno di creare materiali completamente densi e ad alte prestazioni?

In KINTEK, siamo specializzati in attrezzature di laboratorio avanzate, inclusi i forni di pressatura a caldo sottovuoto. Le nostre soluzioni sono progettate per ricercatori e ingegneri che lavorano con metalli reattivi, ceramiche ad alte prestazioni e altri materiali avanzati in cui ottenere una densità vicina a quella teorica e una microstruttura controllata è fondamentale.

Forniamo la tecnologia e l'esperienza per aiutarti ad accelerare la densificazione, prevenire la contaminazione e ottenere proprietà dei materiali superiori impossibili con metodi convenzionali.

Contatta i nostri esperti oggi stesso per discutere come un forno di pressatura a caldo sottovuoto KINTEK possa soddisfare i tuoi specifici obiettivi di sviluppo dei materiali.

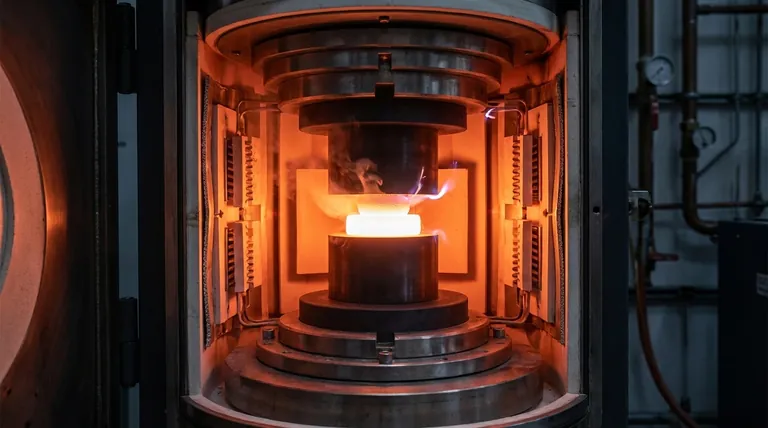

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Qual è la funzione di un forno a pressa a caldo sottovuoto? Raggiungere un'elevata densificazione nella sintesi di Al-Ti-Zr

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio