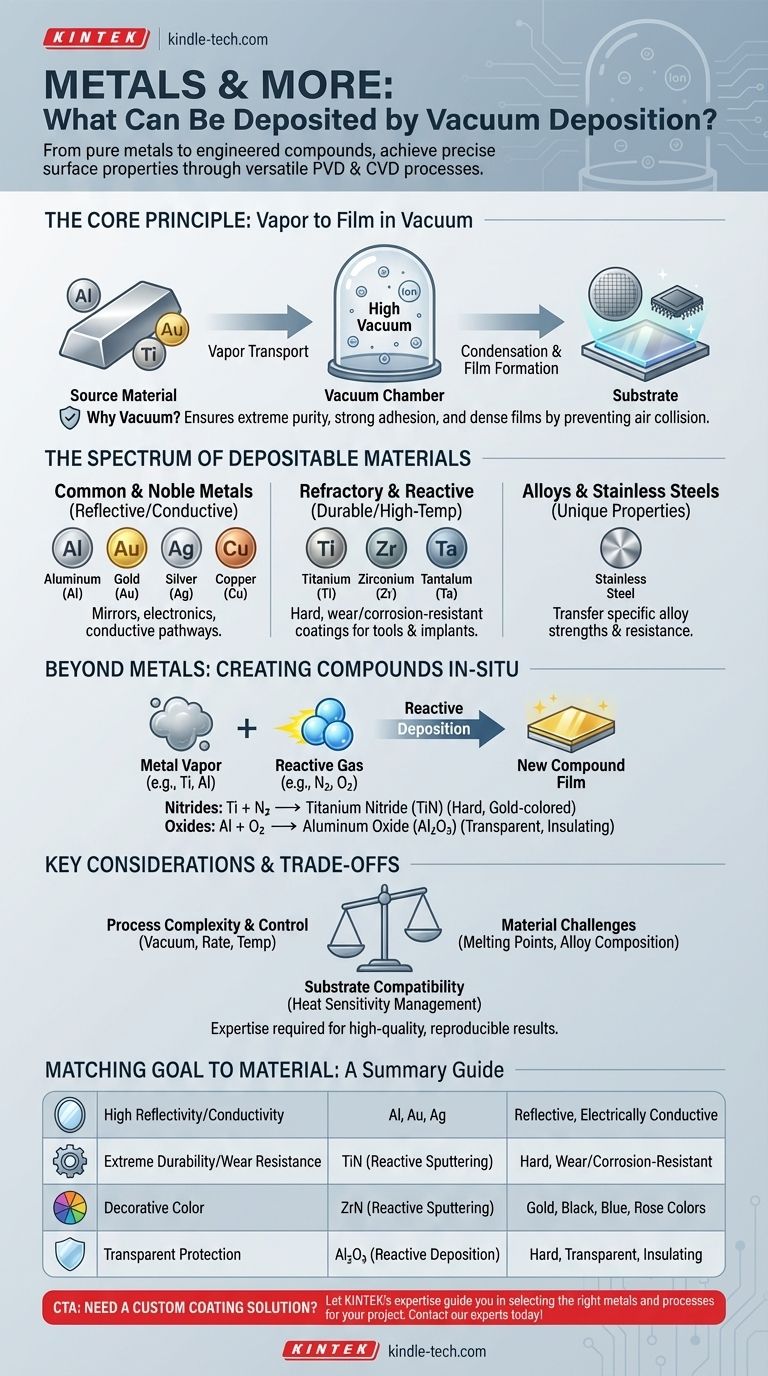

Praticamente qualsiasi metallo può essere depositato utilizzando la deposizione sottovuoto, sebbene il metodo specifico e la facilità di applicazione varino. Metalli comuni come alluminio, oro, argento e rame sono frequentemente utilizzati per le loro proprietà riflettenti o conduttive. La tecnologia si estende anche a metalli reattivi e refrattari più impegnativi, inclusi titanio, zirconio e tantalio, che sono apprezzati per la loro durabilità e gli alti punti di fusione.

La domanda essenziale non è semplicemente quali metalli possono essere depositati, ma quali proprietà finali è necessario ottenere. La deposizione sottovuoto è una piattaforma versatile in grado di depositare non solo metalli puri, ma anche leghe precise e composti ceramici ingegnerizzati come nitruri e ossidi, creati direttamente all'interno della camera.

Come la deposizione sottovuoto consente la versatilità dei materiali

La deposizione sottovuoto non è un singolo processo, ma una famiglia di tecniche—più comunemente Physical Vapor Deposition (PVD) o Chemical Vapor Deposition (CVD). Comprendere il principio fondamentale spiega perché funziona per così tanti materiali.

Il principio fondamentale

Al suo interno, la deposizione sottovuoto comporta la trasformazione di un materiale sorgente solido in vapore, il suo trasporto attraverso un vuoto e la sua condensazione su una superficie target (il substrato) come un film sottile. Ciò si ottiene tipicamente riscaldando ed evaporando o bombardando la sorgente con ioni (un processo chiamato sputtering).

Perché il vuoto è critico

Il processo deve avvenire in alto vuoto per impedire agli atomi di metallo vaporizzati di collidere con le particelle d'aria. Ciò garantisce che il rivestimento sia estremamente puro e aderisca fortemente al substrato, creando un film denso e di alta qualità.

Lo spettro dei materiali depositabili

Il vero potere della deposizione sottovuoto risiede nell'ampiezza dei materiali che possono essere utilizzati e persino creati durante il processo.

Metalli comuni e nobili

Per applicazioni che richiedono alta riflettività o conduttività elettrica, i metalli comuni sono la scelta preferita.

- Alluminio (Al): Il più comune per creare superfici riflettenti, come negli specchi e negli imballaggi alimentari.

- Oro (Au), Argento (Ag), Rame (Cu): Utilizzati nell'elettronica per percorsi conduttivi e contatti, nonché per rivestimenti decorativi e resistenti alla corrosione.

Metalli refrattari e reattivi

Questi materiali sono noti per la loro durezza e gli alti punti di fusione, rendendoli ideali per rivestimenti protettivi.

- Titanio (Ti), Zirconio (Zr), Tantalio (Ta): Questi vengono depositati per creare superfici dure, resistenti all'usura e alla corrosione su utensili, impianti medicali e componenti aerospaziali.

Leghe e acciai inossidabili

È anche possibile depositare da un materiale sorgente che è già una lega, come acciaio inossidabile o un carburo cementato. Ciò consente di trasferire le proprietà uniche della lega—come la sua resistenza specifica o la resistenza alla corrosione—come un film sottile su un altro materiale.

Oltre i metalli puri: creazione di composti in situ

È qui che la tecnologia diventa veramente trasformativa. Introducendo una quantità controllata di gas reattivo nella camera a vuoto durante la deposizione, è possibile formare nuovi composti sulla superficie del substrato.

- Nitruri: L'introduzione di gas azoto durante lo sputtering del titanio crea Nitruro di Titanio (TiN), un rivestimento ceramico notoriamente duro, di colore dorato, utilizzato su utensili da taglio e per finiture decorative.

- Ossidi: L'introduzione di gas ossigeno può creare materiali come l'Ossido di Alluminio (Al₂O₃), uno strato trasparente, duro ed elettricamente isolante.

- Carburi: L'introduzione di un gas contenente carbonio come l'acetilene può formare carburi metallici estremamente duri.

Comprendere i compromessi

Sebbene incredibilmente versatile, la deposizione sottovuoto è un processo industriale complesso con importanti considerazioni.

Complessità e controllo del processo

Ottenere un rivestimento di alta qualità e riproducibile richiede un controllo preciso sull'intero sistema. Fattori come il livello di vuoto, la velocità di deposizione, la temperatura del substrato e la pulizia della camera sono critici e richiedono una significativa esperienza per essere gestiti.

Sfide specifiche del materiale

Non tutti i metalli si comportano allo stesso modo. I metalli refrattari con punti di fusione molto alti sono difficili da evaporare termicamente e sono più adatti per lo sputtering. Quando si depositano leghe, i componenti possono talvolta evaporare a velocità diverse, richiedendo un'attenta regolazione del processo per garantire che il film finale abbia la composizione corretta.

Compatibilità del substrato

Il processo genera calore, il che può essere un problema per substrati sensibili al calore come plastiche o tessuti. Sebbene tecniche come lo sputtering a magnetron siano considerate processi "freddi", la gestione del carico termico è una parte fondamentale della deposizione di successo su materiali delicati.

Fare la scelta giusta per la tua applicazione

Il materiale e il processo ideali sono interamente dettati dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è alta riflettività o conduttività: Usa metalli puri nobili o comuni come alluminio, argento o oro tramite evaporazione termica o sputtering.

- Se il tuo obiettivo principale è estrema durabilità e resistenza all'usura: Scegli un metallo refrattario come il titanio e usa lo sputtering reattivo per formare un nitruro duro (TiN) o un carburo (TiC).

- Se il tuo obiettivo principale è un colore decorativo specifico: Esplora la deposizione reattiva con metalli come titanio o zirconio, che possono produrre una gamma di colori (oro, nero, blu, rosa) a seconda dei parametri del processo.

- Se il tuo obiettivo principale è uno strato protettivo trasparente: Usa la deposizione reattiva con un metallo come alluminio o silicio per creare un rivestimento di ossido trasparente.

Abbinando le capacità del materiale ai tuoi requisiti di prestazione, puoi utilizzare efficacemente la deposizione sottovuoto per ingegnerizzare superfici con proprietà precisamente adattate.

Tabella riassuntiva:

| Obiettivo dell'applicazione | Materiale/Processo consigliato | Proprietà chiave |

|---|---|---|

| Alta riflettività/conduttività | Alluminio, Oro, Argento (Evaporazione Termica/Sputtering) | Riflettente, Elettricamente Conduttivo |

| Estrema durabilità/resistenza all'usura | Nitruro di Titanio (Sputtering Reattivo) | Duro, Resistente all'usura, Resistente alla corrosione |

| Colore decorativo | Nitruro di Zirconio (Sputtering Reattivo) | Colori Oro, Nero, Blu, Rosa |

| Protezione trasparente | Ossido di Alluminio (Deposizione Reattiva) | Duro, Trasparente, Elettricamente Isolante |

Hai bisogno di una soluzione di rivestimento personalizzata? Lascia che l'esperienza di KINTEK ti guidi. Siamo specializzati in attrezzature e materiali di consumo da laboratorio per la deposizione sottovuoto, aiutandoti a selezionare i metalli e i processi giusti per ottenere le proprietà superficiali precise—sia per riflettività, durabilità o decorazione—che il tuo progetto richiede. Contatta i nostri esperti oggi per discutere la tua applicazione specifica ed esplorare come le nostre soluzioni possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura