In sintesi, i migliori materiali per il riscaldamento a induzione sono i metalli ferromagnetici come il ferro e l'acciaio al carbonio. Questi materiali non sono solo elettricamente conduttivi, che è un requisito minimo, ma le loro proprietà magnetiche aumentano drasticamente l'effetto riscaldante.

L'efficacia di un materiale per il riscaldamento a induzione è determinata da due proprietà fisiche chiave: la sua capacità di trasportare correnti elettriche indotte (correnti parassite) e la sua risposta magnetica al campo (isteresi). I materiali ferromagnetici eccellono in entrambi, facendoli riscaldare molto più rapidamente ed efficacemente rispetto ad altri metalli.

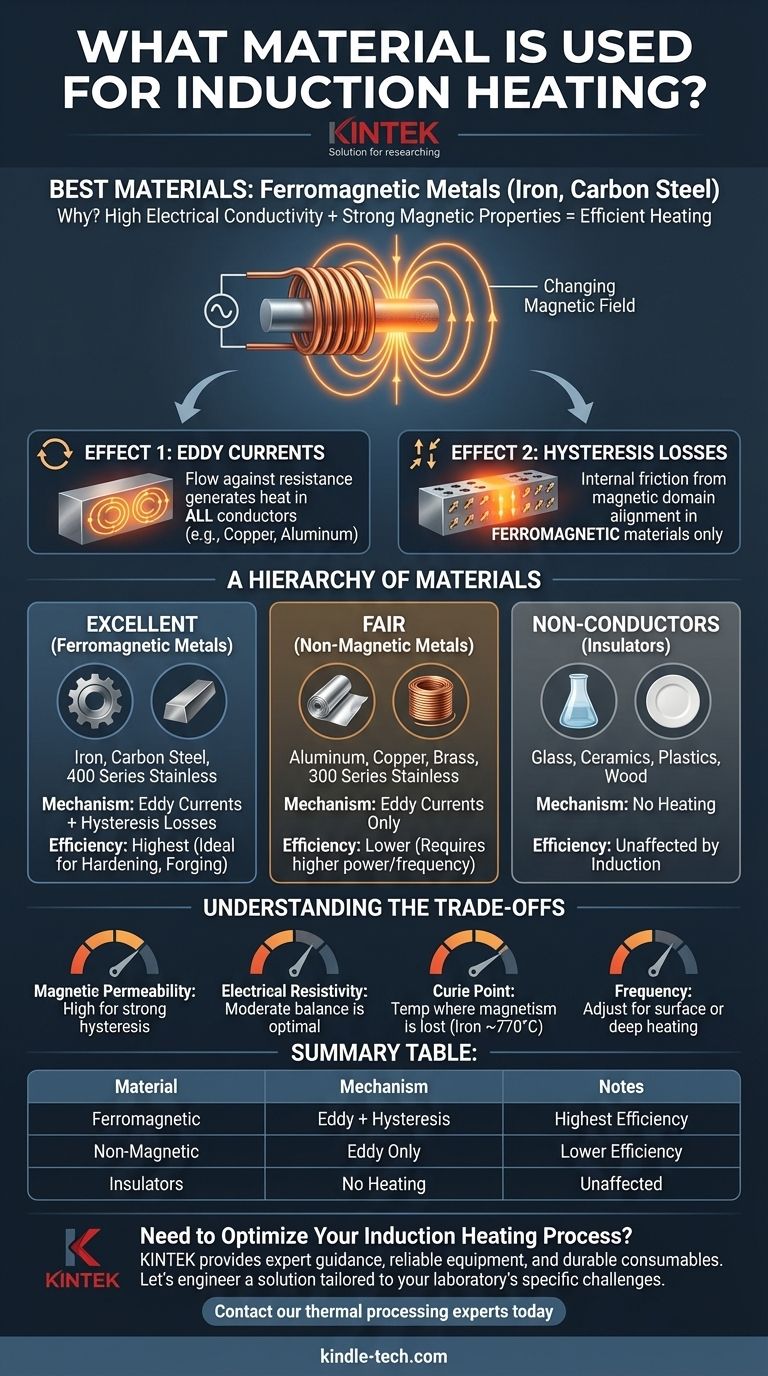

La fisica dell'induzione: perché alcuni materiali si riscaldano e altri no

Per scegliere il materiale giusto, devi prima comprendere il meccanismo. Il riscaldamento a induzione non riguarda il contatto diretto con una fonte di calore; si tratta di generare calore all'interno del materiale stesso utilizzando un campo magnetico potente e variabile.

Il ruolo di un campo magnetico variabile

Un riscaldatore a induzione utilizza una bobina, tipicamente in rame, attraverso la quale viene fatta passare una corrente alternata (CA) ad alta frequenza. Questa corrente genera un campo magnetico rapidamente oscillante attorno alla bobina. Quando si posiziona un materiale adatto all'interno di questo campo, si verificano due effetti di riscaldamento.

Effetto 1: Correnti parassite

Il campo magnetico fluttuante induce piccole correnti elettriche circolari all'interno del materiale, note come correnti parassite. Ogni materiale conduttivo, inclusi rame e alluminio, sperimenterà questo effetto.

Queste correnti fluiscono contro la naturale resistenza elettrica del materiale, e questa opposizione genera calore. Questo è lo stesso principio dell'elemento riscaldante in un tostapane (riscaldamento Joule), ma le correnti sono indotte a distanza.

Effetto 2: Perdite per isteresi

Questo secondo effetto è ciò che distingue i materiali eccellenti da quelli semplicemente adeguati. Si verifica solo nei materiali ferromagnetici come ferro, nichel e cobalto.

Questi materiali sono composti da minuscole regioni magnetiche chiamate "domini". Se esposti al campo magnetico alternato, questi domini invertono rapidamente il loro orientamento avanti e indietro, cercando di allinearsi con il campo. Questo rapido capovolgimento crea una sorta di "attrito interno", che genera una notevole quantità di calore.

Una gerarchia di materiali pronti per l'induzione

L'efficienza del riscaldamento a induzione varia drasticamente in base alle proprietà del materiale.

Conduttori eccellenti: Metalli ferromagnetici

Questi materiali beneficiano sia delle correnti parassite che delle potenti perdite per isteresi, rendendoli ideali.

- Ferro (ghisa, ferro battuto)

- Acciai al carbonio

- Acciai inossidabili ferritici e martensitici (ad es. serie 400)

Queste sono le scelte preferite per applicazioni industriali come tempra, forgiatura e brasatura, nonché per pentole a induzione ad alte prestazioni.

Conduttori discreti: Metalli non magnetici

Questi metalli sono conduttivi ma non magnetici. Si riscaldano solo attraverso l'effetto delle correnti parassite, rendendo il processo meno efficiente e spesso richiedendo maggiore potenza o frequenza.

- Alluminio

- Rame

- Ottone

- Acciai inossidabili austenitici (ad es. serie 304, 316)

Per far funzionare le pentole realizzate con questi materiali su un piano cottura a induzione, i produttori incollano una piastra di acciaio ferromagnetico sul fondo.

Non conduttori: Isolanti

Questi materiali non si riscaldano affatto in un campo a induzione. Non sono né elettricamente conduttivi (nessuna corrente parassita) né magnetici (nessuna isteresi).

- Vetro

- Ceramica

- Plastica

- Legno

Questo è il motivo per cui è possibile posizionare un pezzo di carta tra un piano cottura a induzione e una pentola d'acciaio, e la pentola si riscalderà mentre la carta rimarrà intatta.

Comprendere i compromessi

Scegliere un materiale non è sempre semplice. L'interazione tra diverse proprietà e condizioni operative è importante.

Permeabilità magnetica vs. Resistività

La permeabilità magnetica è la misura della capacità di un materiale di supportare la formazione di un campo magnetico. I materiali ferromagnetici hanno un'elevata permeabilità, essenziale per un forte riscaldamento per isteresi.

Anche la resistività elettrica è cruciale. Sebbene un materiale debba essere conduttivo, una resistenza molto bassa (come nel rame puro) può rendere più difficile generare calore tramite correnti parassite, poiché le correnti fluiscono troppo facilmente. Un livello moderato di resistenza è spesso ottimale. Ferro e acciaio raggiungono un eccellente equilibrio tra queste due proprietà.

L'impatto della temperatura: Il punto di Curie

Un fattore critico per i materiali ferromagnetici è la temperatura di Curie. Questa è la temperatura alla quale il materiale perde le sue proprietà magnetiche.

Per il ferro, questa è di circa 770°C (1418°F). Una volta che un pezzo di acciaio viene riscaldato oltre questo punto, il riscaldamento per isteresi altamente efficiente cessa completamente. Il riscaldamento continua solo tramite correnti parassite, ma la velocità di riscaldamento rallenta considerevolmente.

Il ruolo della frequenza

La frequenza della corrente alternata nella bobina può essere regolata per ottimizzare il processo. Frequenze più elevate tendono a concentrare il calore sulla superficie del materiale (noto come "effetto pelle"), il che è ideale per la tempra superficiale. Frequenze più basse penetrano più in profondità, il che è migliore per il riscaldamento completo di un grande pezzo prima della forgiatura.

Scegliere la soluzione giusta per il tuo obiettivo

La tua applicazione determina quali proprietà del materiale sono più importanti.

- Se il tuo obiettivo principale è la massima efficienza di riscaldamento (ad es. pentole, tempra industriale): Scegli un materiale ferromagnetico come l'acciaio al carbonio o la ghisa per sfruttare sia il riscaldamento per isteresi che quello per correnti parassite.

- Se il tuo obiettivo principale è il riscaldamento di metalli non magnetici (ad es. fusione dell'alluminio): Devi fare affidamento esclusivamente sulle correnti parassite, il che potrebbe richiedere maggiore potenza e una frequenza attentamente selezionata per essere efficace.

- Se hai bisogno di sostenere un pezzo o schermare un componente dal calore: Usa un isolante elettrico e magnetico come una ceramica o un vetro ad alta temperatura.

Comprendendo i principi alla base dell'induzione, puoi passare dalla semplice scelta di un materiale all'ingegnerizzazione strategica di un processo termico altamente efficace.

Tabella riassuntiva:

| Categoria di materiale | Esempi chiave | Meccanismo di riscaldamento | Efficienza e note |

|---|---|---|---|

| Eccellente (Ferromagnetico) | Ferro, Acciaio al carbonio, Acciaio inossidabile serie 400 | Correnti parassite + Perdite per isteresi | Massima efficienza; ideale per tempra, forgiatura e pentole. |

| Discreto (Metalli non magnetici) | Alluminio, Rame, Acciaio inossidabile serie 300 | Solo correnti parassite | Minore efficienza; spesso richiede maggiore potenza/frequenza. |

| Non conduttori (Isolanti) | Vetro, Ceramica, Plastica, Legno | Nessun riscaldamento | Non influenzati dai campi a induzione; utili per fissaggi e schermature. |

Hai bisogno di ottimizzare il tuo processo di riscaldamento a induzione?

La scelta del materiale giusto è solo il primo passo. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per supportare le tue precise esigenze di lavorazione termica. Che tu stia sviluppando nuovi materiali o ottimizzando un'applicazione di riscaldamento esistente, la nostra esperienza può aiutarti a ottenere risultati superiori.

Forniamo:

- Consulenza esperta sulla selezione dei materiali e sui parametri di processo.

- Attrezzature affidabili per un riscaldamento costante e ripetibile.

- Materiali di consumo durevoli progettati per ambienti ad alta temperatura.

Ingegnerizziamo una soluzione su misura per le sfide specifiche del tuo laboratorio.

Contatta oggi stesso i nostri esperti di lavorazione termica per discutere come possiamo migliorare la tua efficienza e le tue prestazioni.

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Pressa piana riscaldata a infrarossi

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Tubo ceramico di nitruro di boro (BN)

Domande frequenti

- Quali sono gli svantaggi dell'uso del metallo? Comprendere le sfide di corrosione, peso e costo

- Quali sono due svantaggi dei metalli? Comprendere la corrosione e i limiti di peso

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera

- A cosa serve il titanio nella produzione? Sfruttare le proprietà ad alte prestazioni per applicazioni critiche

- Perché il platino è non reattivo? I segreti atomici dietro la sua notevole stabilità