Sebbene i metalli costituiscano la spina dorsale dell'industria moderna, il loro utilizzo non è privo di significativi svantaggi. I più notevoli svantaggi dell'uso del metallo sono la sua suscettibilità alla corrosione, la sua alta densità e peso, i considerevoli costi di materiale e lavorazione, e l'indesiderabile conducibilità termica ed elettrica in alcune applicazioni. Questi fattori spesso richiedono complesse soluzioni ingegneristiche e possono influire sulle prestazioni a lungo termine e sulla fattibilità di un prodotto.

La decisione di utilizzare il metallo è raramente basata solo sulla sua resistenza. I suoi principali svantaggi—corrosione, peso e costo—richiedono una valutazione olistica dell'intero ciclo di vita di un prodotto, dalla produzione e installazione alla manutenzione continua e all'efficienza operativa.

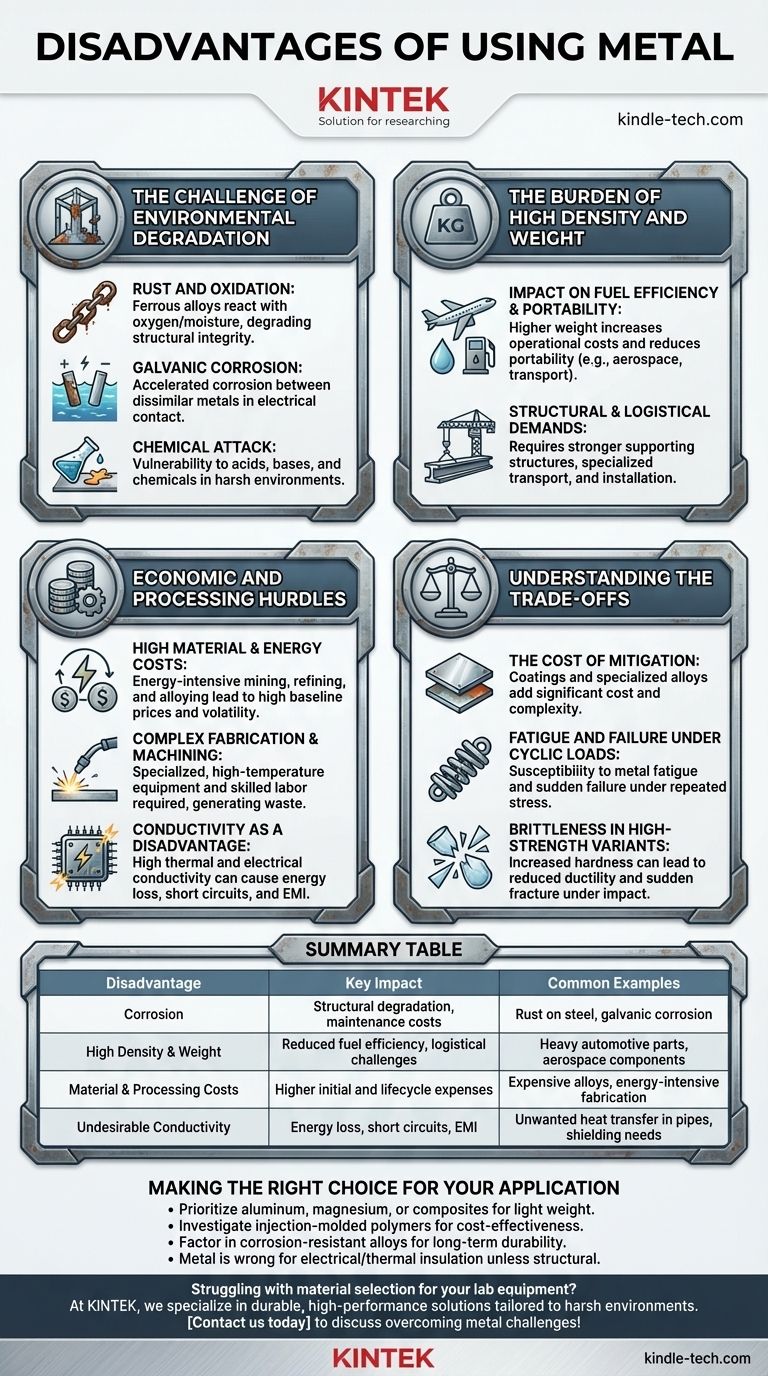

La sfida della degradazione ambientale

Uno dei problemi più persistenti con molti metalli comuni è la loro intrinseca tendenza a reagire con l'ambiente, un processo noto come corrosione.

Ruggine e ossidazione

La maggior parte dei metalli ampiamente utilizzati, in particolare le leghe ferrose come l'acciaio, reagiscono con ossigeno e umidità per formare ossidi. Questo processo, comunemente noto come ruggine, non è solo un problema estetico; degrada progressivamente il materiale, riducendone lo spessore e compromettendone l'integrità strutturale nel tempo.

Corrosione galvanica

Quando due metalli dissimili sono in contatto elettrico in presenza di un elettrolita (come l'acqua salata), si crea una cella galvanica. Ciò provoca la corrosione accelerata di uno dei metalli. Questa è una modalità di guasto frequente e spesso trascurata in assemblaggi, condotte e applicazioni marine.

Attacco chimico

Oltre alla semplice ossidazione, molti metalli sono vulnerabili all'attacco di acidi forti, basi e altri agenti chimici. Ciò limita il loro utilizzo in impianti di processo chimico, serbatoi di stoccaggio e altri ambienti corrosivi, a meno che non siano leghe altamente specializzate—e costose.

Il peso dell'alta densità e del peso

Rispetto ai polimeri e a molti compositi, la maggior parte dei metalli è eccezionalmente densa. Questo elevato rapporto peso-resistenza crea significative sfide ingegneristiche.

Impatto sull'efficienza del carburante e sulla portabilità

Nelle industrie aerospaziale, automobilistica e dei trasporti, il peso è un fattore diretto di costo. Componenti più pesanti richiedono più energia per essere spostati, portando a una minore efficienza del carburante e a maggiori spese operative. Il peso del metallo lo rende anche meno adatto per dispositivi portatili ed elettronica di consumo.

Esigenze strutturali e logistiche

L'utilizzo di componenti metallici pesanti richiede strutture di supporto e fondamenta più robuste e resistenti, aumentando la complessità e il costo complessivo del progetto. Inoltre, la logistica del trasporto e dell'installazione di materiali pesanti richiede più energia e attrezzature specializzate.

Ostacoli economici e di lavorazione

Il percorso del metallo dal minerale grezzo al prodotto finito è spesso costoso e ad alta intensità energetica.

Costi elevati di materiale ed energia

L'estrazione, la raffinazione e la lega dei metalli sono processi che consumano enormi quantità di energia. Ciò conferisce ai metalli un costo di base elevato rispetto a molte materie plastiche di base. Il prezzo di mercato dei metalli può anche essere volatile, introducendo rischi finanziari in un progetto.

Fabbricazione e lavorazione complesse

Sebbene i metalli siano altamente formabili, i processi richiesti—come la fusione, la forgiatura e la saldatura—richiedono attrezzature specializzate ad alta temperatura e manodopera qualificata. La lavorazione del metallo per ottenere tolleranze precise può richiedere tempo, generare una quantità significativa di materiale di scarto e richiedere costosi utensili da taglio.

La conducibilità come svantaggio

L'elevata conducibilità termica ed elettrica di un metallo può essere un grave svantaggio. Il trasferimento di calore indesiderato può ridurre l'efficienza energetica negli edifici o richiedere un costoso isolamento su tubi e componenti. Nell'elettronica, la sua conducibilità elettrica può causare cortocircuiti o interferenze elettromagnetiche (EMI), richiedendo un'ampia schermatura.

Comprendere i compromessi

Gli svantaggi dei metalli sono spesso gestiti attraverso strategie di mitigazione, ma queste soluzioni comportano una serie di compromessi.

Il costo della mitigazione

Gli ingegneri possono prevenire la corrosione con rivestimenti, zincatura o protezione catodica. Possono scegliere leghe più leggere e costose come alluminio o titanio rispetto all'acciaio. Tuttavia, queste soluzioni aggiungono costi e complessità significativi sia alla produzione che alla manutenzione a lungo termine. Il vero svantaggio è spesso il prezzo per superare la debolezza intrinseca.

Fatica e cedimento sotto carichi ciclici

I metalli sono suscettibili alla fatica del metallo, dove ripetuti carichi e scarichi (stress ciclico) possono causare la formazione e la crescita di microfratture, portando infine a un cedimento improvviso e catastrofico. Ciò si verifica a livelli di stress ben al di sotto della resistenza alla trazione ultima del materiale ed è una preoccupazione primaria per qualsiasi parte in movimento o vibrante.

Fragilità nelle varianti ad alta resistenza

Man mano che i metalli vengono legati o trattati termicamente per aumentarne la durezza e la resistenza, spesso perdono duttilità e diventano più fragili. Un materiale fragile ha maggiori probabilità di fratturarsi improvvisamente sotto impatto, mentre un materiale più duttile si piegherebbe o si deformerebbe, fornendo un avvertimento visibile di sovraccarico.

Fare la scelta giusta per la tua applicazione

La scelta di un materiale richiede un bilanciamento di questi svantaggi rispetto agli obiettivi specifici del progetto.

- Se il tuo obiettivo principale è la leggerezza per la mobilità o l'efficienza del carburante: Dai priorità all'alluminio, al magnesio o ai compositi rispetto all'acciaio, ma preparati a un costo del materiale più elevato.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per una parte non strutturale: Valuta se un polimero stampato a iniezione può soddisfare le tue esigenze, poiché spesso offre il costo più basso per pezzo ad alti volumi.

- Se il tuo obiettivo principale è la durabilità ambientale a lungo termine: Devi considerare il costo delle leghe resistenti alla corrosione (come l'acciaio inossidabile) o dei rivestimenti protettivi rispetto alla stabilità intrinseca di un polimero o di una ceramica.

- Se il tuo obiettivo principale è l'isolamento elettrico o termico: Il metallo è fondamentalmente la scelta sbagliata a meno che le sue proprietà strutturali non siano non negoziabili, nel qual caso un significativo sforzo di progettazione deve essere dedicato all'isolamento e alla schermatura.

Comprendendo questi svantaggi intrinseci, puoi selezionare un materiale basandoti su una visione completa delle sue prestazioni a vita, non solo sulla sua resistenza iniziale.

Tabella riassuntiva:

| Svantaggio | Impatto chiave | Esempi comuni |

|---|---|---|

| Corrosione | Degradazione strutturale, costi di manutenzione | Ruggine sull'acciaio, corrosione galvanica negli assemblaggi |

| Alta densità e peso | Ridotta efficienza del carburante, sfide logistiche | Parti automobilistiche pesanti, componenti aerospaziali |

| Costi di materiale e lavorazione | Spese iniziali e del ciclo di vita più elevate | Leghe costose, fabbricazione ad alta intensità energetica |

| Conducibilità indesiderabile | Perdita di energia, cortocircuiti, EMI | Trasferimento di calore indesiderato nei tubi, necessità di schermatura nell'elettronica |

Hai difficoltà nella selezione dei materiali per le tue attrezzature da laboratorio? La scelta giusta può salvarti da costose corrosioni, inefficienze e tempi di inattività. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio durevoli e ad alte prestazioni, progettati per resistere ad ambienti difficili e applicazioni esigenti. Che tu abbia bisogno di componenti resistenti alla corrosione o soluzioni leggere per l'efficienza, la nostra esperienza garantisce che il tuo laboratorio operi al massimo delle prestazioni. Contattaci oggi per discutere come possiamo aiutarti a superare le sfide dell'uso dei metalli nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Lamiere di metallo di alta purezza in oro, platino e rame

- Elettrodo Elettrochimico a Disco Metallico

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

- Elettrodo a lastra di platino per applicazioni di laboratorio su batterie

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

Domande frequenti

- Quanto può scaldarsi una superficie metallica al sole? La sorprendente scienza dietro il calore estremo

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera

- Perché il platino è non reattivo? I segreti atomici dietro la sua notevole stabilità

- Quanto è spesso lo sputtering d'oro? Ottenere rivestimenti precisi da Angstrom a Micron

- Cos'è la sputtering dell'oro? Una guida al rivestimento sottovuoto ad alta purezza per l'elettronica e la microscopia elettronica a scansione (SEM)