In sostanza, l'isolamento dei forni non è un materiale specifico, ma una famiglia di ceramiche e metalli specializzati scelti per la loro capacità di resistere a calore estremo. I materiali più comuni includono fibre ceramiche come allumina e zirconia, grafite e metalli refrattari come molibdeno e tungsteno; la scelta finale dipende interamente dalla temperatura operativa del forno e dall'atmosfera interna.

La selezione di un materiale isolante per forni è una decisione ingegneristica critica che influisce direttamente sull'efficienza energetica, sulla stabilità della temperatura e sulla longevità dell'attrezzatura. La chiave è abbinare le proprietà del materiale - la sua resistenza al calore e la stabilità chimica - alle esigenze specifiche dell'ambiente del forno, principalmente la sua temperatura massima e se opera sottovuoto o all'aria aperta.

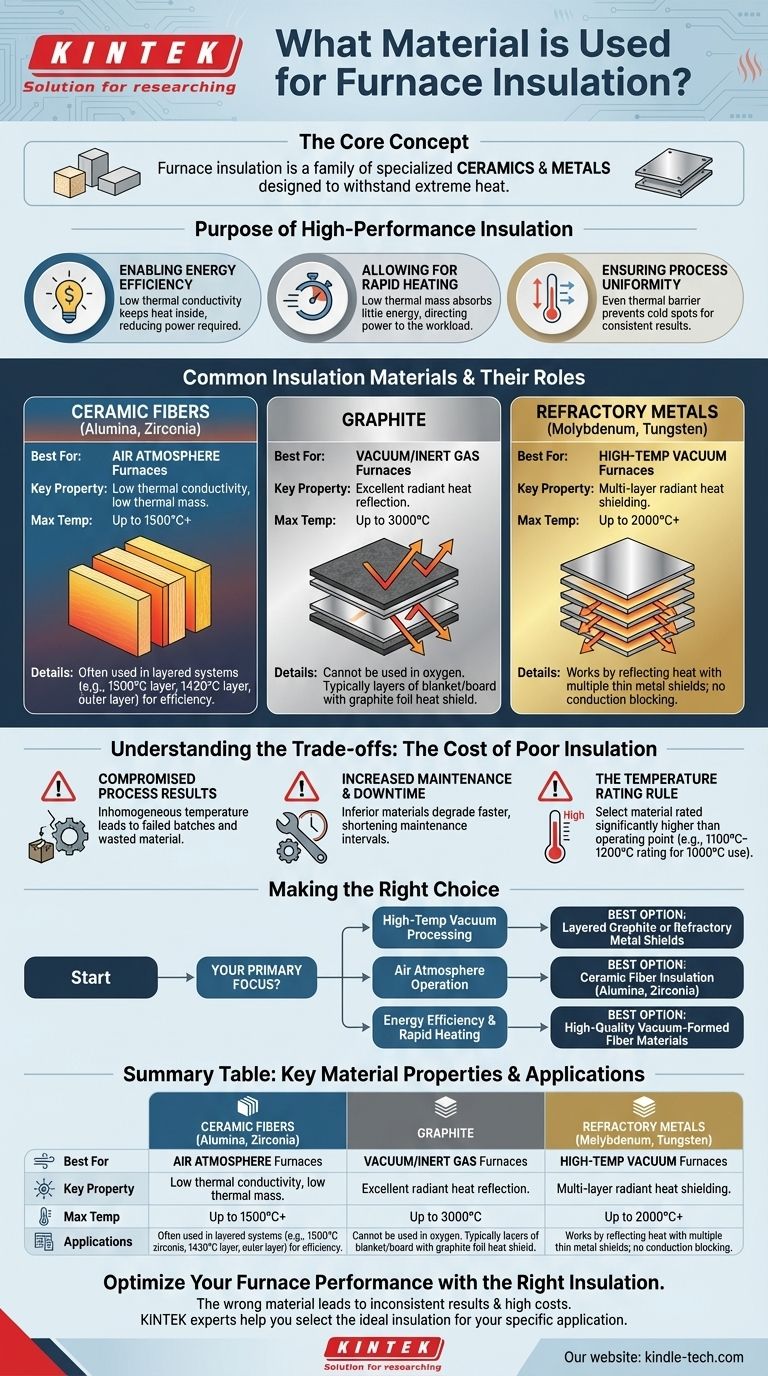

Lo Scopo dell'Isolamento ad Alte Prestazioni

L'isolamento in un forno ad alta temperatura fa più che semplicemente trattenere il calore. La sua qualità determina le prestazioni complessive e l'efficienza dell'intero sistema.

Abilitare l'Efficienza Energetica

I materiali isolanti di alta qualità possiedono una bassa conducibilità termica, il che significa che sono molto scarsi nel trasferire il calore. Questo è il meccanismo principale per mantenere l'energia termica all'interno del forno, riducendo la potenza necessaria per mantenere una temperatura target.

Consentire un Riscaldamento Rapido

I materiali con bassa accumulazione di calore, o bassa massa termica, sono essenziali per cicli di riscaldamento rapidi. Assorbono pochissima energia, consentendo alla maggior parte della potenza di andare direttamente al riscaldamento del carico. Le piastre in fibra formate sottovuoto sono particolarmente efficaci a questo riguardo.

Garantire l'Uniformità del Processo

Un isolamento superiore fornisce una barriera termica uniforme attorno alla camera di riscaldamento. Ciò previene i punti freddi e assicura una distribuzione omogenea della temperatura, fondamentale per ottenere risultati di processo coerenti e affidabili.

Materiali Isolanti Comuni e i Loro Ruoli

Diversi design e applicazioni di forni richiedono strategie di isolamento differenti. La scelta del materiale è dettata dalla temperatura e dall'ambiente chimico all'interno del forno.

Fibre Ceramiche (Allumina, Zirconia)

Queste sono le "cavalle da lavoro" per i forni che operano in atmosfera d'aria. Sono comunemente fornite come pannelli rigidi, coperte flessibili o forme personalizzate formate sottovuoto.

Spesso, sono utilizzate in un sistema a strati. Un forno a tre zone potrebbe utilizzare uno strato di fibra ceramica/zirconia di alta qualità a 1500°C più vicino al calore, seguito da uno strato a 1430°C e uno strato esterno finale per massimizzare l'efficienza termica.

Grafite

La grafite è una scelta primaria per l'isolamento nei forni sottovuoto. Non può essere utilizzata in presenza di ossigeno ad alte temperature poiché si ossiderebbe e si degraderebbe rapidamente.

Viene tipicamente utilizzata come strati di coperta morbida o pannello rigido. Spesso, uno strato di foglio di grafite è incluso per fungere da schermo termico, riflettendo la radiazione termica nuovamente nella zona calda.

Metalli Refrattari (Molibdeno, Tungsteno)

Come la grafite, questi metalli sono utilizzati esclusivamente nei forni sottovuoto o a gas inerte. Sono estremamente resistenti alle alte temperature ma si ossidano all'aria.

Invece di bloccare il calore tramite bassa conducibilità, funzionano riflettendolo. L'isolamento consiste in più fogli metallici sottili (schermi) separati da piccoli spazi. Questo gruppo di schermi multistrato è altamente efficace nel contenere il calore radiante nelle zone calde interamente metalliche.

Comprendere i Compromessi: Il Costo di un Isolamento Scadente

Scegliere un materiale isolante inferiore o errato ha conseguenze significative e costose che vanno ben oltre la semplice perdita di calore.

Risultati di Processo Compromessi

Un isolamento scadente porta a una distribuzione della temperatura non omogenea all'interno del forno. Questa mancanza di uniformità può rovinare processi sensibili, portando a lotti falliti e materiali sprecati.

Manutenzione e Tempi di Inattività Aumentati

I materiali inferiori si degradano più rapidamente sotto stress termico. Ciò riduce gli intervalli tra la manutenzione richiesta, aumenta il rischio di guasti imprevisti del forno e comporta periodi di inattività più lunghi e costosi.

La Regola della Classificazione della Temperatura

Un fattore critico è selezionare un materiale classificato per una temperatura significativamente superiore al punto operativo tipico. Se i tuoi esperimenti si svolgono a 1000°C, l'isolamento deve essere classificato per almeno 1100°C-1200°C per garantire una lunga vita utile e prevenire guasti prematuri.

Fare la Scelta Giusta per la Tua Applicazione

La tua strategia di isolamento deve essere direttamente allineata con la funzione principale del forno.

- Se la tua attenzione principale è l'elaborazione sottovuoto ad alta temperatura: Le tue migliori opzioni sono l'isolamento in grafite a strati o gli schermi termici riflettenti realizzati in molibdeno o tungsteno.

- Se la tua attenzione principale è l'operatività in atmosfera d'aria: Dovrai utilizzare isolamento in fibra ceramica, come allumina o zirconia, tipicamente installato come pannelli o coperte multistrato.

- Se la tua attenzione principale è l'efficienza energetica e il riscaldamento rapido: Dai priorità a materiali in fibra formati sottovuoto di alta qualità con bassa massa termica e conducibilità, poiché questi si riscalderanno e raffredderanno più velocemente con il minimo spreco di energia.

In definitiva, l'isolamento non è un accessorio ma un componente fondamentale che determina le prestazioni, l'affidabilità e il costo operativo del forno.

Tabella Riassuntiva:

| Materiale | Ideale per | Proprietà Chiave | Temperatura Massima (Tipica) |

|---|---|---|---|

| Fibre Ceramiche (Allumina, Zirconia) | Forni ad Atmosfera d'Aria | Bassa conducibilità termica, bassa massa termica | Fino a 1500°C+ |

| Grafite | Forni Sottovuoto/Gas Inerte | Eccellente riflessione del calore radiante | Fino a 3000°C |

| Metalli Refrattari (Molibdeno, Tungsteno) | Forni Sottovuoto ad Alta Temperatura | Schermatura multistrato del calore radiante | Fino a 2000°C+ |

Ottimizza le prestazioni e l'efficienza energetica del tuo forno con l'isolamento giusto. Il materiale sbagliato può portare a risultati incoerenti, costi energetici più elevati e maggiore inattività. In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni. I nostri esperti possono aiutarti a selezionare il materiale isolante ideale — che sia fibra ceramica, grafite o schermi metallici — per la tua specifica applicazione del forno, temperatura e atmosfera. Contatta il nostro team oggi stesso per una consulenza per garantire che i tuoi processi siano affidabili, efficienti e convenienti.

Guida Visiva

Prodotti correlati

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali materiali isolanti possono tollerare temperature massime? Seleziona l'isolante ad alta temperatura giusto per la tua applicazione

- Quali sono le applicazioni delle ceramiche di zirconia? Scoprite soluzioni ad alte prestazioni per ambienti estremi

- Perché i fili degli elettrodi di platino sono avvolti in spirali di zirconia ossidata? Garantire l'integrità del segnale nei sistemi ad alta temperatura

- Qual è il ruolo del feltro di fibra di zirconia nella sintesi di Si2N2O? Garantire l'efficienza termica e la sicurezza elettrica

- A cosa serve l'isolamento ceramico? Soluzioni Master ad alta temperatura per l'efficienza industriale