Contrariamente a un'idea comune, il PVD non è un tipo di metallo. Invece, il PVD—che sta per Physical Vapor Deposition (Deposizione Fisica da Vapore)—è un processo di rivestimento sottovuoto ad alta tecnologia. Applica uno strato molto sottile, ma estremamente duro e durevole, di un composto ceramico sulla superficie di un metallo di base, come l'acciaio inossidabile o il titanio.

Il punto cruciale da capire è che il PVD non è un materiale in sé, ma un processo di produzione avanzato che migliora fondamentalmente la durabilità, la resistenza all'usura e l'aspetto del metallo su cui viene applicato. La qualità di un prodotto rivestito in PVD dipende sia dal rivestimento che dalla qualità del metallo di base sottostante.

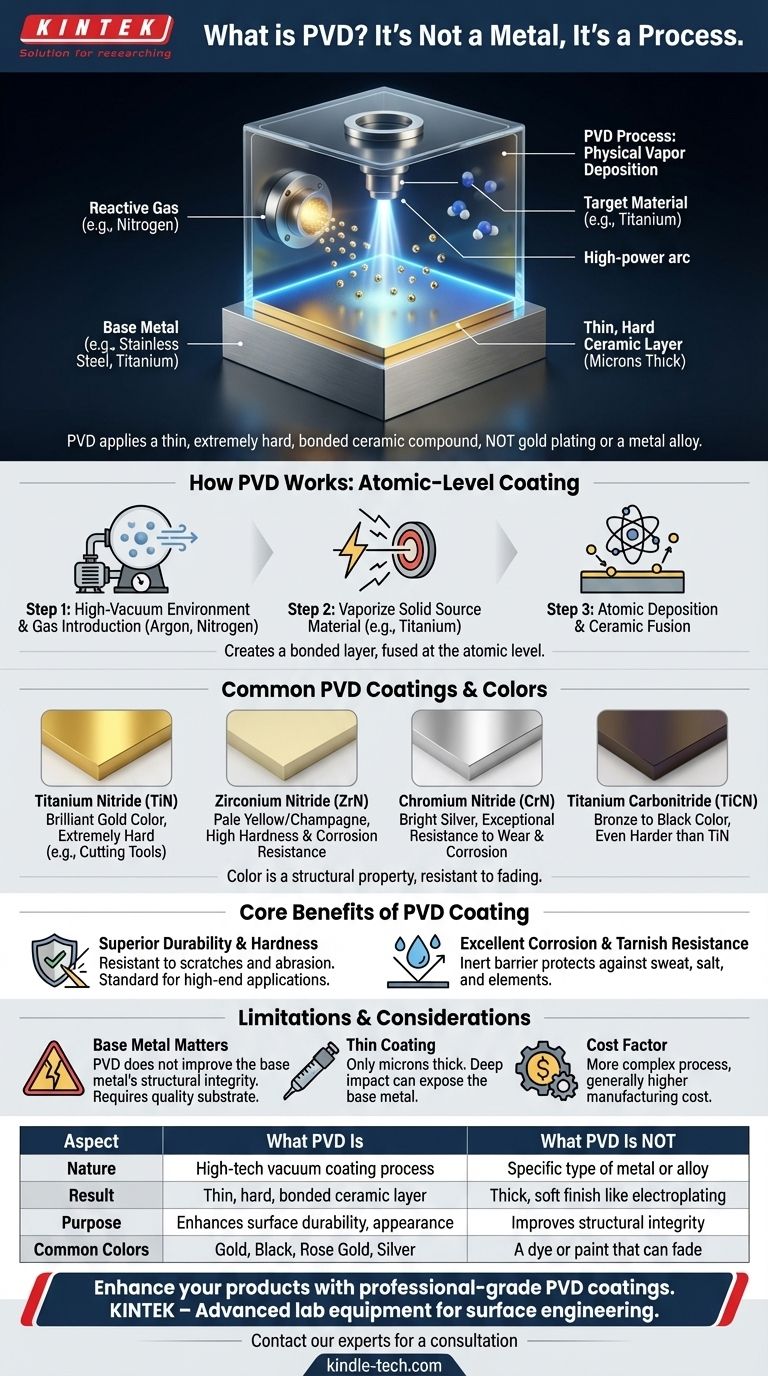

Cos'è il PVD? Uno sguardo più approfondito

Non un metallo, ma un processo

Il PVD è un metodo per produrre un vapore metallico che può essere depositato su materiali elettricamente conduttivi. Non è una lega o un elemento specifico, ma una tecnica sofisticata per l'ingegneria delle superfici.

Questo processo è fondamentalmente diverso dai metodi più antichi come la galvanostegia o la verniciatura a polvere, che spesso producono finiture più spesse, più morbide e meno durevoli.

Come funziona il PVD: la scienza semplificata

Il processo PVD è come una verniciatura a spruzzo a livello atomico e avviene all'interno di una camera ad alto vuoto.

Innanzitutto, l'oggetto da rivestire viene posto nella camera e l'aria viene pompata via per creare un vuoto quasi perfetto. Viene introdotta una piccola quantità di un gas specifico, come l'argon.

Successivamente, un arco elettrico ad alta potenza viene utilizzato per vaporizzare un materiale sorgente solido (il "bersaglio"). Questo bersaglio è costituito dal materiale che formerà il rivestimento finale, come il titanio.

Gli atomi di metallo vaporizzati reagiscono quindi con un gas (come l'azoto) all'interno della camera e vengono depositati sul prodotto, molecola per molecola. Questo crea uno strato ceramico legato, fuso atomicamente alla superficie del metallo di base.

Il "metallo PVD" che stai effettivamente vedendo

Quando vedi un prodotto pubblicizzato con una "finitura PVD" color oro, nero o oro rosa, non stai vedendo una placcatura in oro. Stai vedendo un sottile strato di uno specifico composto ceramico.

- Nitrato di Titanio (TiN): Questo è il rivestimento PVD più comune. Produce un colore brillante simile all'oro ed è estremamente duro, spesso utilizzato su utensili da taglio e punte da trapano.

- Nitrato di Zirconio (ZrN): Produce un colore giallo pallido o oro champagne, noto anche per la sua elevata durezza e l'eccellente resistenza alla corrosione.

- Nitrato di Cromo (CrN): Offre un colore argento brillante e metallico con eccezionale resistenza all'usura e alla corrosione.

- Carbonitruro di Titanio (TiCN): Può produrre colori dal bronzo al viola al nero, a seconda della composizione. È ancora più duro del TiN.

Il colore del rivestimento PVD è una proprietà strutturale del materiale depositato, non un colorante, motivo per cui è così resistente allo sbiadimento.

I principali vantaggi del rivestimento PVD

Durata e durezza superiori

I rivestimenti PVD sono eccezionalmente duri e altamente resistenti a graffi e abrasioni. Questo è il motivo per cui il PVD è lo standard per braccialetti di orologi di fascia alta, rubinetti premium e utensili industriali.

Una finitura PVD è significativamente più durevole della tradizionale galvanostegia, che può facilmente sfaldarsi o consumarsi con l'uso.

Eccellente resistenza alla corrosione e all'ossidazione

Lo strato ceramico creato dal PVD agisce come una barriera inerte. Protegge il metallo di base dall'esposizione a sudore, sale, aria e altri elementi che causano ossidazione e corrosione.

Ciò lo rende una finitura ideale per oggetti a contatto costante con la pelle, come gioielli e orologi, o oggetti utilizzati in ambienti difficili.

Comprendere i compromessi e i limiti

"PVD" non è una garanzia universale di qualità

Il punto più critico da comprendere è che il processo PVD non migliora l'integrità strutturale del metallo di base.

Un rivestimento PVD durevole su un metallo di base economico e morbido (come una lega di zinco) si ammaccherà e si deformerà comunque facilmente. Un prodotto premium presenterà un rivestimento PVD su un metallo di base di alta qualità come l'acciaio inossidabile 316L o il titanio.

Il rivestimento è sottile

Sebbene incredibilmente duri, i rivestimenti PVD sono tipicamente spessi solo pochi micron. Possono resistere ai graffi superficiali dovuti all'usura quotidiana, ma un'incisione profonda causata da un forte impatto può penetrare il rivestimento ed esporre il metallo di base sottostante.

Il fattore costo

Il processo PVD richiede macchinari sofisticati ed è più complesso di altri metodi di rivestimento. Ciò aumenta il costo di produzione, motivo per cui i prodotti rivestiti in PVD sono generalmente più costosi delle loro controparti non rivestite o galvanizzate.

Prendere una decisione informata

Quando si valuta un prodotto, considera il PVD come una caratteristica che migliora le prestazioni, non come il materiale principale in sé.

- Se la tua priorità principale è la massima durabilità: Cerca un rivestimento PVD su un metallo di base di alta qualità come l'acciaio inossidabile di grado chirurgico o il titanio.

- Se la tua priorità principale è l'attrattiva estetica: Il PVD offre un colore superiore e resistente allo sbiadimento rispetto alla placcatura, ma verifica sempre il metallo di base per garantire la qualità complessiva del prodotto.

- Se la tua priorità principale è il rapporto qualità-prezzo: Il PVD è un investimento utile per gli oggetti che userai frequentemente e che vuoi mantenere come nuovi, come un orologio da indossare quotidianamente o accessori da cucina.

In definitiva, comprendere il PVD ti permette di andare oltre l'etichetta di marketing e valutare la vera qualità del prodotto che hai tra le mani.

Tabella riassuntiva:

| Aspetto | Cos'è il PVD | Cosa NON è il PVD |

|---|---|---|

| Natura | Un processo di rivestimento sottovuoto ad alta tecnologia | Un tipo specifico di metallo o lega |

| Risultato | Uno strato ceramico sottile, duro e legato (es. Nitruro di Titanio) | Una finitura spessa e morbida come la galvanostegia |

| Scopo | Migliora la durabilità superficiale, la resistenza alla corrosione e l'aspetto | Migliora l'integrità strutturale del metallo di base |

| Colori comuni | Oro (TiN), Nero (TiCN), Oro rosa, Argento (CrN) | Un colorante o una vernice che può facilmente sbiadire |

Migliora i tuoi prodotti con rivestimenti PVD di livello professionale.

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati per applicazioni di ingegneria delle superfici. La nostra esperienza supporta le industrie che richiedono rivestimenti durevoli e ad alte prestazioni per utensili, dispositivi medici e beni di consumo. Sia che tu stia sviluppando nuovi prodotti o migliorando quelli esistenti, le nostre soluzioni possono aiutarti a ottenere una resistenza all'usura superiore, protezione dalla corrosione e un'estetica accattivante.

Discutiamo come la nostra tecnologia PVD può aggiungere valore al tuo laboratorio o processo di produzione. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati