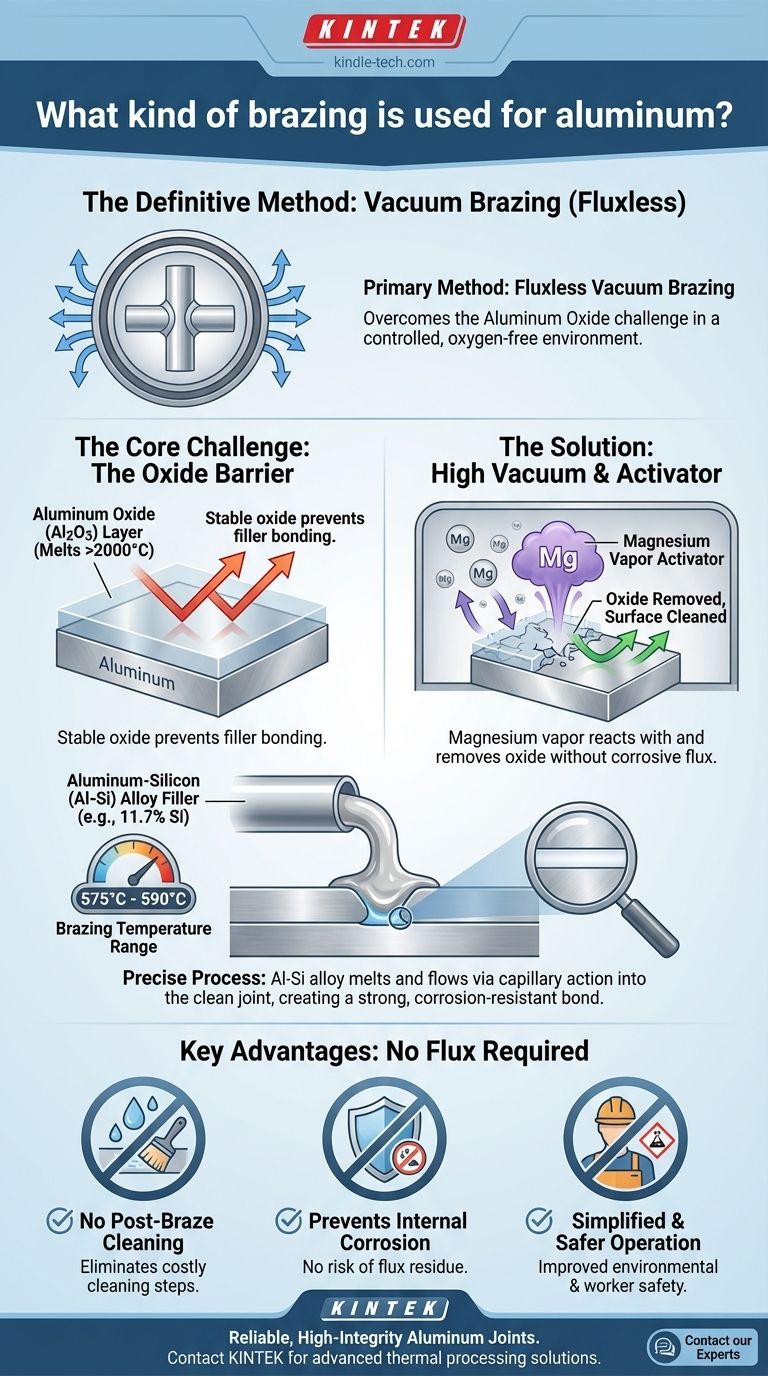

Il metodo più comune ed efficace per la brasatura dell'alluminio è un processo senza flussante noto come brasatura sottovuoto. Questa tecnica viene eseguita in una camera ad alto vuoto e utilizza un tipo specifico di metallo d'apporto, tipicamente una lega alluminio-silicio (Al-Si). È appositamente progettata per superare la più grande sfida nella giunzione dell'alluminio: il suo strato protettivo di ossido superficiale stabile.

La sfida fondamentale nella brasatura dell'alluminio è la sua tenace pellicola di ossido (Al2O3), che impedisce al metallo d'apporto di legarsi. La brasatura sottovuoto risolve questo problema utilizzando un alto vuoto e un attivatore metallico, come il magnesio, per rimuovere lo strato di ossido, consentendo un giunto forte e pulito senza la necessità di flussanti chimici corrosivi.

La Sfida Principale: Superare la Barriera dell'Ossido

La brasatura dell'alluminio non è come la brasatura dell'acciaio o del rame. La difficoltà risiede interamente nella chimica superficiale del metallo.

Il Problema con l'Ossido di Alluminio (Al2O3)

L'alluminio reagisce istantaneamente con l'aria per formare uno strato denso, stabile e trasparente di ossido di alluminio (Al2O3).

Questa pellicola di ossido ha un punto di fusione superiore a 2000°C, molto più alto del metallo base di alluminio stesso. Questo strato agisce come una barriera, impedendo al metallo d'apporto fuso di "bagnare" e legarsi con l'alluminio sottostante.

Come la Brasatura Sottovuoto Risolve il Problema

La brasatura sottovuoto è una soluzione elegante e multifunzionale progettata specificamente per sconfiggere lo strato di ossido di alluminio senza ricorrere a sostanze chimiche aggressive.

Il Ruolo dell'Alto Vuoto

Il processo viene condotto in un forno sottovuoto a pressioni di 10⁻⁵ mbar o inferiori. Questo ambiente altamente controllato minimizza la presenza di ossigeno, prevenendo qualsiasi ulteriore ossidazione delle parti mentre vengono riscaldate alla temperatura di brasatura.

La Funzione dell'Attivatore Metallico

Per affrontare l'ossido esistente, un attivatore metallico — più comunemente il magnesio (Mg) — viene introdotto nel processo.

Man mano che il forno si riscalda, il magnesio vaporizza. Questo vapore di magnesio reagisce attivamente con la pellicola di ossido di alluminio, scomponendola e pulendo efficacemente la superficie del metallo base.

Il Metallo d'Apporto Alluminio-Silicio (Al-Si)

Con la barriera di ossido rimossa, il metallo d'apporto può fare il suo lavoro. Per l'alluminio, si tratta tipicamente di una lega alluminio-silicio (Al-Si).

Queste leghe, contenenti dal 7% al 12% di silicio, hanno un punto di fusione inferiore rispetto all'alluminio base. Una scelta standard è una lega eutettica Al-Si con 11,7% di silicio, che fonde a una precisa temperatura di 577°C.

Una volta fuso, questo riempitivo fluisce per azione capillare nel giunto, creando un legame forte, durevole e resistente alla corrosione dopo il raffreddamento.

Comprendere il Processo e i Suoi Vantaggi

La brasatura sottovuoto dell'alluminio (VAB) è un processo industriale preciso con vantaggi distinti rispetto ad altri metodi.

Controllo Preciso della Temperatura

La finestra di temperatura di brasatura è stretta, tipicamente da 575°C a 590°C. Il punto di fusione del metallo d'apporto è molto vicino a quello del metallo base.

Pertanto, i moderni forni sottovuoto utilizzano più zone di riscaldamento per mantenere un'uniformità di temperatura estremamente rigorosa, spesso entro ±5,5°C su tutto il carico di lavoro.

Il Vantaggio Principale: Nessun Flussante Richiesto

Poiché il vuoto e l'attivatore di magnesio gestiscono la rimozione dell'ossido, non è necessario alcun flussante chimico per la brasatura. Ciò offre diversi vantaggi chiave:

- Nessuna Pulizia Post-Brasatura: Elimina il passaggio complicato e costoso della pulizia dei residui di flussante corrosivo dalla parte finita.

- Previene la Corrosione Interna: Non c'è rischio che il flussante intrappolato causi corrosione nascosta e guasti prematuri nell'assemblaggio finale.

- Funzionamento Semplificato e Più Sicuro: Evita la manipolazione e lo smaltimento di flussanti chimici aggressivi, migliorando la sicurezza ambientale e dei lavoratori.

Qualità del Giunto Risultante

I giunti risultanti sono noti per la loro alta qualità. Presentano eccellente resistenza, tenacità e resistenza alla corrosione, paragonabili all'alluminio di base. Anche la corrispondenza del colore è quasi perfetta, creando un aspetto pulito e senza soluzione di continuità.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di giunzione dipende interamente dai requisiti tecnici del tuo progetto, dal volume e dai vincoli di costo.

- Se il tuo obiettivo principale sono giunti ad alta integrità e produzione in volume: La brasatura sottovuoto è la scelta definitiva per componenti critici come gli scambiatori di calore automobilistici, offrendo consistenza e affidabilità ineguagliabili.

- Se il tuo obiettivo principale è evitare alti investimenti di capitale: Sii consapevole che la brasatura sottovuoto richiede forni specializzati, rendendola meno adatta per lavori una tantum o prototipazione dove potrebbero essere considerati metodi più semplici basati su flussante.

- Se il tuo obiettivo principale è la longevità e le prestazioni del componente: La natura senza flussante della brasatura sottovuoto è un vantaggio significativo, poiché elimina completamente il rischio di futuri guasti causati dalla corrosione indotta dal flussante.

Comprendendo come la brasatura sottovuoto risolve fondamentalmente il problema dell'ossido di alluminio, puoi specificare con fiducia un processo che produce assemblaggi affidabili e di alta qualità.

Tabella Riepilogativa:

| Aspetto Chiave | Dettaglio |

|---|---|

| Metodo Primario | Brasatura Sottovuoto (Senza Flussante) |

| Sfida Principale | Superare lo Strato di Ossido di Alluminio (Al2O3) |

| Meccanismo di Soluzione | Alto Vuoto + Attivatore di Magnesio (Mg) |

| Metallo d'Apporto Tipico | Lega Alluminio-Silicio (Al-Si) (es. 11,7% Si) |

| Intervallo di Temperatura di Brasatura | 575°C – 590°C |

| Vantaggio Principale | Nessun Flussante Richiesto, Eliminando Pulizia Post-Brasatura e Rischio di Corrosione |

Hai bisogno di giunti in alluminio affidabili e ad alta integrità per le tue esigenze di laboratorio o produzione?

KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi sistemi di brasatura sottovuoto e materiali di consumo. La nostra esperienza garantisce che i tuoi assemblaggi in alluminio raggiungano la massima resistenza, durata e resistenza alla corrosione senza le complicazioni del flussante.

Contatta i nostri esperti oggi per discutere come possiamo supportare le tue specifiche esigenze di brasatura e migliorare la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Come avviene il riscaldamento nell'operazione di sinterizzazione? Padroneggiare i Metodi Fondamentali per Parti Dense e Robuste

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale

- È possibile riscaldare qualcosa in una camera a vuoto? Padroneggia la lavorazione termica di precisione in ambienti senza aria

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura