In sostanza, la distillazione sotto vuoto (vacuum retorting) è un processo ad alta temperatura utilizzato per estrarre, purificare o indurre reazioni chimiche nei materiali all'interno di un recipiente sigillato (un distillatore) da cui è stata rimossa l'aria. L'ambiente a vuoto è l'elemento critico, poiché previene reazioni chimiche indesiderate come l'ossidazione e consente la rimozione precisa di sostanze volatili a temperature inferiori rispetto a quanto sarebbe possibile all'aria aperta.

Lo scopo principale della distillazione sotto vuoto non è semplicemente riscaldare un materiale, ma utilizzare l'assenza di aria per ottenere un controllo preciso sulla sua trasformazione chimica, consentendo livelli di purezza e reazioni specifiche altrimenti irraggiungibili.

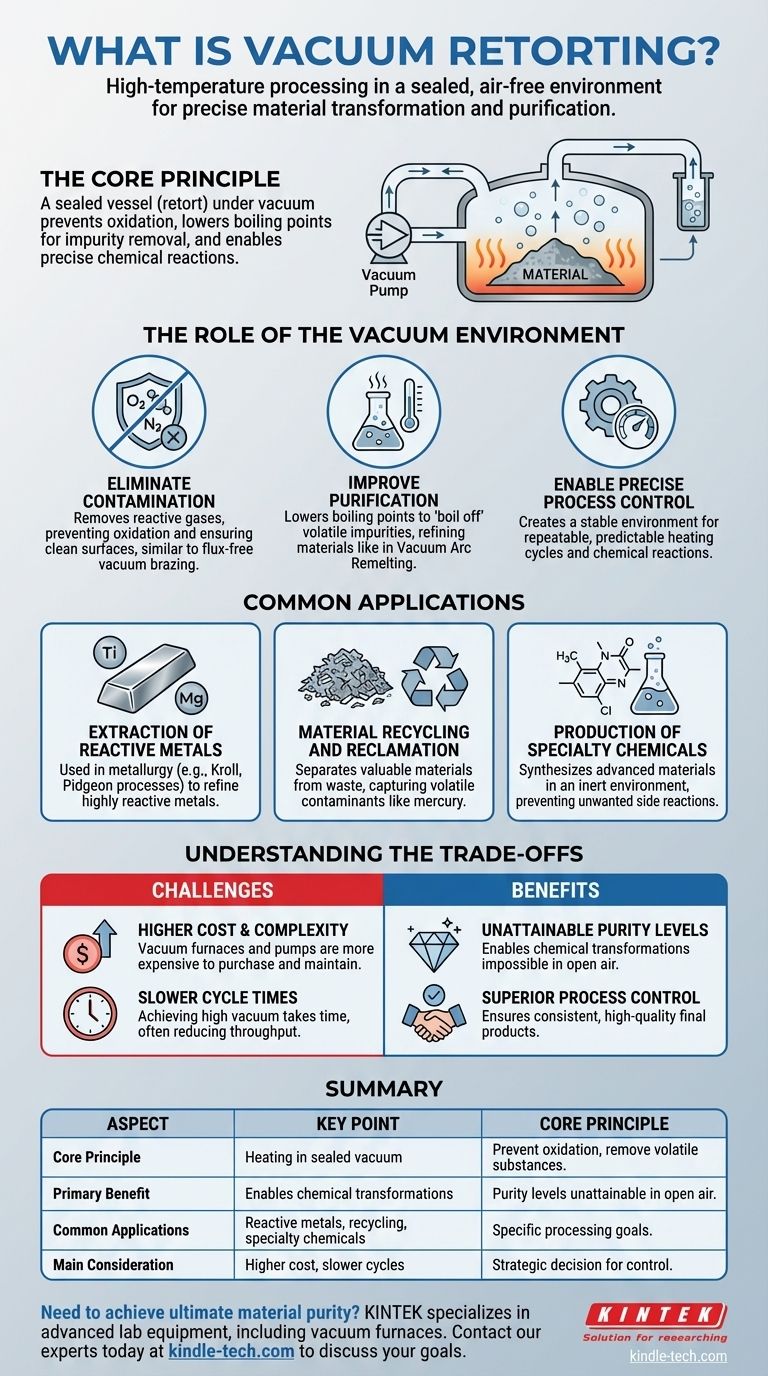

Il Ruolo dell'Ambiente Sotto Vuoto

Sebbene distinta da processi come la brasatura sotto vuoto o la rifusione ad arco, la distillazione sotto vuoto condivide gli stessi vantaggi fondamentali di operare in un ambiente controllato e privo di aria. Il vuoto stesso è un potente strumento per la lavorazione dei materiali.

Per Eliminare la Contaminazione

In qualsiasi processo ad alta temperatura, la presenza di aria, in particolare ossigeno e azoto, può portare a reazioni chimiche indesiderate.

Un vuoto rimuove questi gas reattivi. Ciò è fondamentale per prevenire la formazione di ossidi sulle superfici dei materiali, garantendo che il prodotto finale sia pulito e abbia le proprietà chimiche desiderate, in modo simile alle giunzioni prive di fondente ottenute nella brasatura sotto vuoto.

Per Migliorare la Purificazione

Un vuoto abbassa drasticamente il punto di ebollizione delle sostanze. Questo principio viene sfruttato per "far evaporare" impurità volatili o sottoprodotti da un materiale primario a temperature gestibili.

Questa rimozione selettiva di elementi indesiderati è una forma di purificazione. È concettualmente simile al modo in cui la rifusione ad arco sotto vuoto (Vacuum Arc Remelting) viene utilizzata per migliorare la pulizia di acciai e superleghe rimuovendo le impurità sotto vuoto.

Per Consentire un Controllo Preciso del Processo

Un vuoto crea un ambiente eccezionalmente stabile e prevedibile. Con la rimozione delle variabili atmosferiche, gli operatori ottengono un controllo preciso sui cicli di riscaldamento e raffreddamento e sulle reazioni chimiche in corso.

Questo livello di controllo assicura che i processi siano ripetibili e che il prodotto finale soddisfi costantemente specifiche rigorose, minimizzando variazioni e stress residuo nel materiale lavorato.

Applicazioni Comuni e Casi d'Uso

La distillazione sotto vuoto non è una soluzione universale, ma viene applicata dove la purezza del materiale e il controllo chimico sono fondamentali.

Estrazione di Metalli Reattivi

Il processo è spesso utilizzato in metallurgia per estrarre o raffinare metalli altamente reattivi. Ad esempio, il processo Kroll per la produzione di titanio e il processo Pidgeon per la produzione di magnesio si basano sui principi della riduzione e distillazione sotto vuoto ad alta temperatura.

Riciclo e Recupero dei Materiali

La distillazione sotto vuoto è molto efficace per separare materiali di valore da scarti o materie prime contaminate. Può essere utilizzata per rimuovere e catturare contaminanti volatili come il mercurio dai fanghi industriali, lasciando il materiale pulito e non volatile.

Produzione di Prodotti Chimici Speciali

Quando si sintetizzano materiali o prodotti chimici avanzati, prevenire reazioni collaterali con l'atmosfera è fondamentale. La distillazione sotto vuoto fornisce l'ambiente inerte necessario per garantire che venga seguito esclusivamente il percorso chimico desiderato.

Comprendere i Compromessi

Sebbene potente, la lavorazione sotto vuoto introduce sfide specifiche che devono essere considerate.

Complessità e Costo delle Apparecchiature

Forni sottovuoto, pompe e sistemi di controllo sono significativamente più complessi e costosi da acquistare e mantenere rispetto ai forni atmosferici standard.

Tempi di Ciclo Più Lenti

Raggiungere e mantenere un alto vuoto richiede tempo. Il processo di pompaggio della camera prima del riscaldamento e di riempimento con gas prima del raffreddamento aggiunge tempo a ciascun ciclo, rendendolo spesso un processo batch con una produttività inferiore rispetto ai metodi atmosferici continui.

Idoneità dei Materiali

Il processo non è adatto a tutti i materiali. Le sostanze con pressioni di vapore estremamente elevate possono sopraffare il sistema di vuoto o essere rimosse involontariamente dal materiale primario in lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo termico richiede l'allineamento del metodo con il risultato previsto.

- Se la tua attenzione principale è la raffinazione ad alta purezza o l'estrazione chimica: La distillazione sotto vuoto è una scelta superiore per rimuovere impurità volatili e prevenire l'ossidazione.

- Se la tua attenzione principale è l'unione di componenti ad alta precisione: Un processo correlato come la brasatura sotto vuoto è specificamente progettato per creare giunzioni pulite, resistenti e prive di ossido.

- Se la tua attenzione principale è semplicemente modificare le proprietà fisiche di un materiale (ad esempio, l'indurimento): Un trattamento termico standard in un'atmosfera gassosa controllata può essere una soluzione più economica.

In definitiva, l'impiego di un vuoto è una decisione strategica per ottenere il controllo assoluto sull'ambiente chimico di un materiale durante la lavorazione termica.

Tabella Riassuntiva:

| Aspetto | Punto Chiave |

|---|---|

| Principio Fondamentale | Riscaldare i materiali in un vuoto sigillato per prevenire l'ossidazione e rimuovere sostanze volatili. |

| Beneficio Principale | Consente trasformazioni chimiche e livelli di purezza non raggiungibili all'aria aperta. |

| Applicazioni Comuni | Estrazione di metalli reattivi, riciclo dei materiali, produzione di prodotti chimici speciali. |

| Considerazione Principale | Costo delle apparecchiature più elevato e tempi di ciclo più lenti rispetto ai processi atmosferici. |

Hai bisogno di ottenere la massima purezza del materiale?

La distillazione sotto vuoto è la chiave per prevenire la contaminazione e consentire reazioni chimiche precise. KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi forni sottovuoto, per soddisfare le esigenti necessità dei laboratori di metallurgia, chimica e scienza dei materiali.

Contatta oggi i nostri esperti per discutere di come le nostre soluzioni possono aiutarti a raggiungere i tuoi specifici obiettivi di lavorazione con affidabilità e precisione.

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Qual è il ruolo del sistema idraulico nella pressatura a caldo? Raggiungere la massima densità e resistenza del materiale

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità