Nel contesto della deposizione di film sottili, il vuoto non è un vuoto perfetto. È invece un ambiente altamente controllato, creato artificialmente, in cui la pressione atmosferica è stata ridotta in modo così significativo da contenere pochissimi atomi o molecole. Questa condizione di bassa pressione è il prerequisito fondamentale per la costruzione di film di alta qualità e alta purezza su un substrato, uno strato atomico alla volta.

Lo scopo del vuoto non è semplicemente quello di creare "vuoto", ma di raggiungere due obiettivi critici per la qualità del film sottile: garantire l'assoluta purezza rimuovendo i contaminanti atmosferici indesiderati e consentire un preciso controllo direzionale del materiale di deposizione.

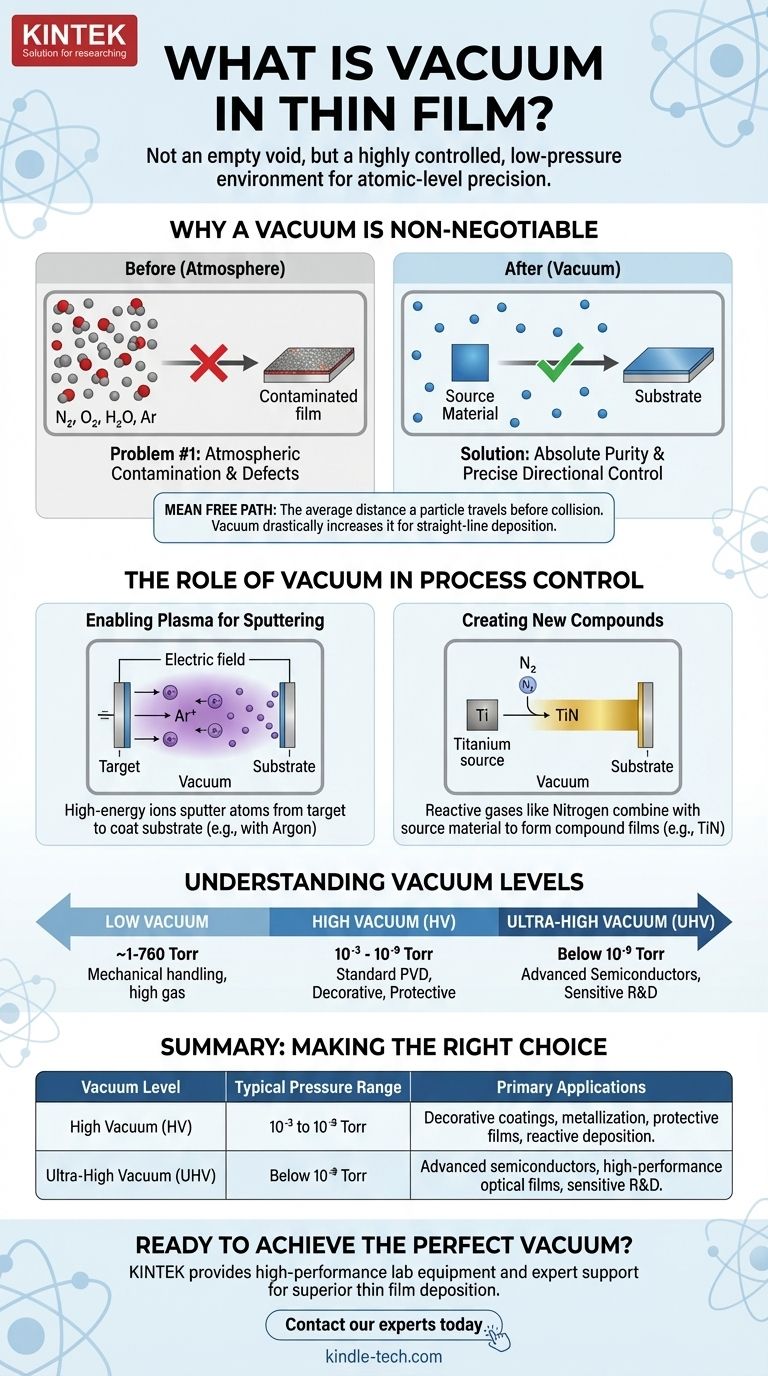

Perché il vuoto è irrinunciabile

A livello del mare, siamo circondati da un'atmosfera densa di particelle, principalmente azoto, ossigeno, vapore acqueo e argon. Tentare di depositare un film sottile in questo ambiente sarebbe come cercare di dipingere un capolavoro in una tempesta di polvere. Una camera a vuoto elimina sistematicamente questi problemi.

Problema n. 1: Contaminazione atmosferica

L'aria intorno a noi è altamente reattiva. Gas come l'ossigeno e il vapore acqueo interagiranno istantaneamente con i materiali di deposizione e la superficie del substrato, portando alla formazione di ossidi e altri composti indesiderati.

Queste impurità si incorporano nel film, creando difetti che ne degradano le proprietà desiderate. Un film contaminato può avere una scarsa conduttività elettrica, una ridotta trasparenza ottica o una debole integrità meccanica. Il vuoto rimuove questi contaminanti reattivi per creare un ambiente incontaminato.

Problema n. 2: Collisioni di particelle (Cammino Libero Medio)

Il Cammino Libero Medio è la distanza media che una particella può percorrere prima di scontrarsi con un'altra particella. Nell'atmosfera densa di una normale stanza, questa distanza è incredibilmente breve, solo pochi nanometri.

Sotto vuoto, la pressione è ridotta di molti ordini di grandezza. Ciò aumenta drasticamente il cammino libero medio, spesso a diversi metri, che è molto più lungo della distanza tra la sorgente del materiale e il substrato in una camera di deposizione.

Questo percorso lungo e ininterrotto è cruciale. Assicura che gli atomi del materiale di deposizione viaggino in linea retta dalla sorgente al substrato, arrivando con energia sufficiente per formare un film denso, uniforme e ben aderente. Senza di esso, il materiale si disperderebbe casualmente, creando un rivestimento poroso e di bassa qualità.

Il ruolo del vuoto nel controllo del processo

Una volta che il vuoto ha rimosso i gas atmosferici indesiderati, la camera diventa una tela bianca. Ciò consente agli ingegneri di introdurre gas specifici e di elevata purezza in quantità precise per controllare il processo di deposizione e creare nuovi materiali.

Abilitazione del plasma per lo sputtering

Nelle tecniche di Deposizione Fisica da Vapore (PVD) come lo sputtering, un gas pesante e inerte come l'Argon viene introdotto nella camera a vuoto. Un campo elettrico ionizza quindi questo gas, creando un plasma.

Questi ioni di Argon ad alta energia vengono diretti verso un materiale sorgente (il "bersaglio"), bombardandolo con forza sufficiente a staccare, o "sputterare", gli atomi. Questi atomi sputtered viaggiano quindi attraverso il vuoto per rivestire il substrato. L'intero processo è possibile solo in un vuoto dove l'Argon è il gas dominante.

Creazione di nuovi composti con gas reattivi

Il vuoto è essenziale anche per la deposizione reattiva, dove l'obiettivo è formare un composto chimico specifico sul substrato.

Ad esempio, per creare un rivestimento duro e color oro di Nitruro di Titanio (TiN), il titanio puro viene sputterato in una camera a vuoto dove è stata introdotta una quantità controllata di gas azoto puro. Gli atomi di titanio e azoto si combinano sulla superficie del substrato per formare il film composto desiderato. Questo livello di controllo chimico è impossibile senza prima stabilire un vuoto pulito.

Comprendere i livelli di vuoto

"Vuoto" non è un singolo stato ma uno spettro di pressioni. Il livello di vuoto richiesto è determinato interamente dalla sensibilità del film che viene creato.

Uno spettro, non un assoluto

La qualità del vuoto è misurata in unità di pressione come Torr o millibar (mbar). La pressione atmosferica è di circa 760 Torr.

Diverse applicazioni richiedono diversi livelli di "vuoto" per avere successo.

Classificazioni comuni

- Basso vuoto: ~1 a 760 Torr. Utilizzato per la manipolazione meccanica o processi in cui la presenza di gas è elevata.

- Alto vuoto (HV): da 10⁻³ a 10⁻⁹ Torr. Questo è l'intervallo di lavoro per la maggior parte dei rivestimenti PVD industriali, inclusi film decorativi, di metallizzazione e protettivi.

- Ultra alto vuoto (UHV): Sotto 10⁻⁹ Torr. Questo livello estremo è necessario per la ricerca altamente sensibile e la produzione di semiconduttori avanzati e componenti ottici dove anche pochi atomi di contaminazione possono causare il guasto del dispositivo.

Fare la scelta giusta per il tuo obiettivo

Il livello di vuoto di cui hai bisogno è dettato dal livello di perfezione che il tuo film richiede.

- Se il tuo obiettivo principale sono rivestimenti decorativi o protettivi di base: Un ambiente di Alto Vuoto (HV) standard è tipicamente sufficiente per prevenire l'ossidazione maggiore e garantire una buona adesione del film.

- Se il tuo obiettivo principale sono film ottici o elettronici ad alte prestazioni: Un Ultra Alto Vuoto (UHV) è irrinunciabile per minimizzare i contaminanti atomici che degradano la trasmissione ottica o le prestazioni elettriche.

- Se il tuo obiettivo principale è creare film composti specifici (es. nitruri, ossidi): Una pressione di base di Alto Vuoto (HV) pulita è il primo passo critico prima di poter introdurre e controllare con precisione i tuoi gas reattivi.

In definitiva, padroneggiare il vuoto significa padroneggiare l'arte di controllare l'ambiente su scala atomica per costruire un film sottile perfetto.

Tabella riassuntiva:

| Livello di vuoto | Intervallo di pressione tipico | Applicazioni primarie |

|---|---|---|

| Alto Vuoto (HV) | da 10⁻³ a 10⁻⁹ Torr | Rivestimenti decorativi, metallizzazione, film protettivi, deposizione reattiva (es. TiN). |

| Ultra Alto Vuoto (UHV) | Sotto 10⁻⁹ Torr | Semiconduttori avanzati, film ottici ad alte prestazioni, R&D sensibile. |

Pronto a ottenere l'ambiente di vuoto perfetto per la tua applicazione di film sottile?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e supporto esperto di cui hai bisogno per padroneggiare la deposizione di film sottili. Che tu stia sviluppando rivestimenti ottici di elevata purezza o strati protettivi robusti, le nostre soluzioni garantiscono il controllo del processo e un ambiente privo di contaminazioni essenziale per il successo.

Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può aiutarti a costruire film sottili superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i diversi tipi di tecniche di deposizione chimica da vapore? Una guida alla scelta del metodo CVD giusto

- Come si rimuove un rivestimento sputtering? Una guida per una rimozione sicura e selettiva

- In che modo la pressione influisce sulla velocità di deposizione? Padroneggiare l'equilibrio tra velocità e qualità del film

- Cos'è la CVD a catalizzatore flottante? Sintesi in fase gassosa continua di nanomateriali

- Cos'è il plasma a radiofrequenza (RF)? Una guida alla lavorazione dei materiali a bassa temperatura e ad alta precisione

- Cos'è un film sottile e quali sono le sue applicazioni? Sblocca proprietà dei materiali rivoluzionarie per la tua tecnologia

- Qual è la differenza tra pellicola e rivestimento? Scegli lo strato protettivo giusto per il tuo progetto