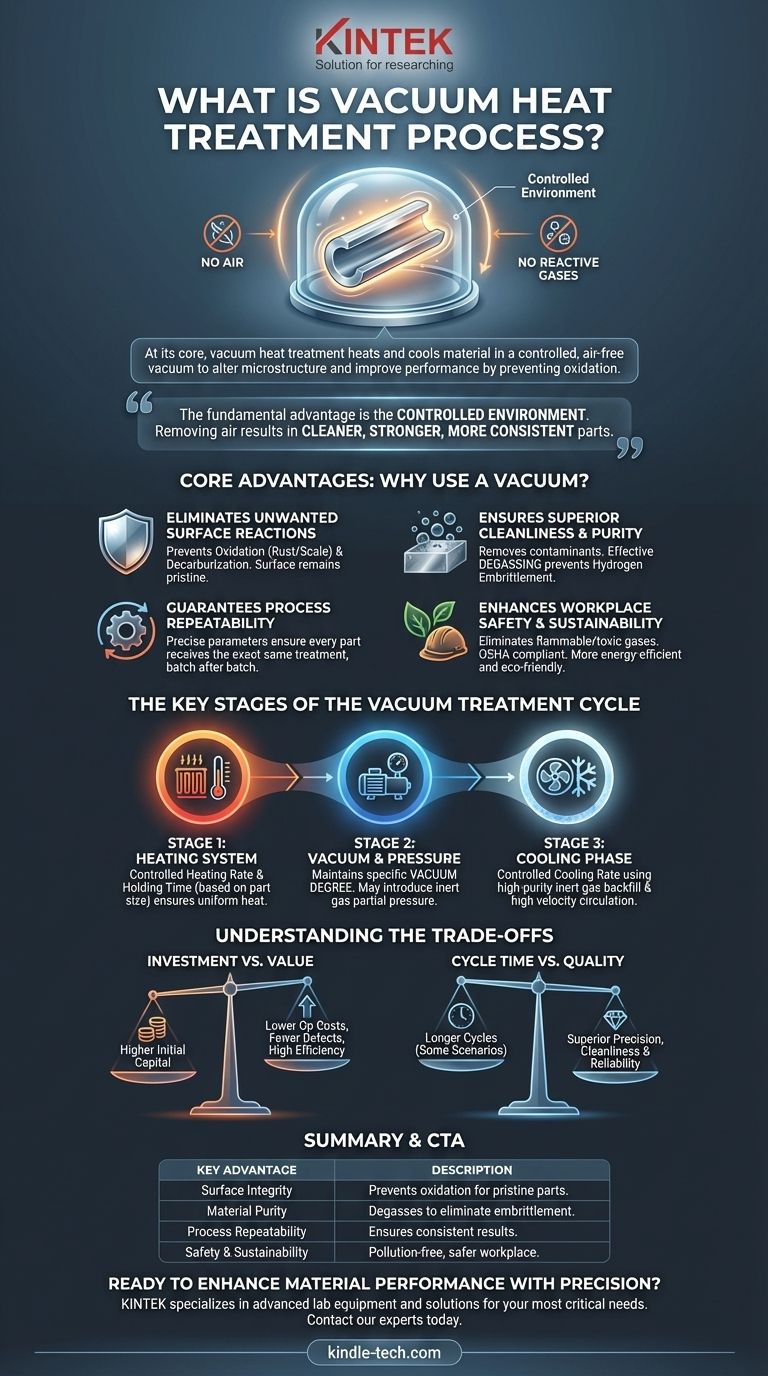

In sostanza, il trattamento termico sotto vuoto è un processo in cui un materiale viene riscaldato a una temperatura specifica e poi raffreddato in modo controllato, tutto all'interno di un ambiente sottovuoto. Questo metodo utilizza l'assenza di atmosfera per alterare la microstruttura interna di un materiale, migliorandone così le prestazioni, la qualità e la durata prevenendo reazioni superficiali indesiderate come l'ossidazione.

Il vantaggio fondamentale del trattamento termico sotto vuoto non è il calore in sé, ma l'ambiente controllato. Rimuovendo aria e altri gas reattivi, si eliminano la contaminazione superficiale e le reazioni, ottenendo pezzi più puliti, resistenti e uniformi di quanto i metodi atmosferici tradizionali possano produrre.

Perché usare il vuoto? I vantaggi fondamentali

La decisione di utilizzare un forno a vuoto è guidata dalla necessità di un controllo assoluto sull'ambiente del pezzo durante il ciclo termico. Questo controllo offre diversi vantaggi cruciali.

Elimina le reazioni superficiali indesiderate

Il trattamento termico in atmosfera normale espone la superficie di un metallo all'ossigeno e ad altri gas. Ciò può portare a ossidazione (arrugginimento o formazione di scaglie) e decarburazione, un processo in cui il carbonio viene perso dalla superficie dell'acciaio, ammorbidendolo.

Un ambiente sottovuoto è inerte. Rimuovendo questi gas reattivi, il processo impedisce queste reazioni dannose, assicurando che l'integrità superficiale del materiale rimanga intatta.

Garantisce pulizia e purezza superiori

Il vuoto estrae attivamente i contaminanti dalla superficie del pezzo, come residui di lubrificazione o sottili pellicole di ossido.

Inoltre, il processo è altamente efficace nel degasaggio, rimuovendo i gas disciolti come idrogeno e ossigeno dall'interno del metallo stesso. Ciò è fondamentale per prevenire problemi come l'infragilimento da idrogeno, che può causare cedimenti catastrofici in componenti ad alta resistenza.

Garantisce la ripetibilità del processo

Senza le variabili imprevedibili di un'atmosfera, il trattamento termico sotto vuoto offre un'eccezionale invariabilità e ripetibilità.

Ogni ciclo può essere programmato con parametri precisi per temperatura, tempo e velocità di raffreddamento, assicurando che ogni pezzo di un lotto – e ogni lotto successivo – riceva esattamente lo stesso trattamento.

Migliora la sicurezza sul lavoro e la sostenibilità

Il trattamento termico tradizionale spesso comporta l'uso di gas infiammabili e tossici. I forni a vuoto eliminano questo rischio, creando un ambiente di lavoro molto più sicuro che si conforma più facilmente agli standard OSHA.

Il processo è inoltre privo di inquinamento e sottoprodotti nocivi. Evitando la combustione e riducendo spesso la necessità di pulizia chimica post-trattamento, è una scelta più efficiente dal punto di vista energetico e più rispettosa dell'ambiente.

Le fasi chiave del ciclo di trattamento sotto vuoto

Un processo di trattamento termico sotto vuoto è definito da tre fasi principali, ognuna controllata con precisione per ottenere le proprietà del materiale desiderate.

Fase 1: Il sistema di riscaldamento

Il pezzo viene riscaldato utilizzando elementi resistivi o a induzione all'interno della camera a vuoto. La velocità di riscaldamento, la temperatura di mantenimento e il tempo di mantenimento sono determinati dal tipo di materiale e dal risultato desiderato.

Il tempo di mantenimento è calcolato in base allo spessore effettivo e alla forma del pezzo per garantire che venga riscaldato uniformemente fino in fondo.

Fase 2: Controllo del vuoto e della pressione

Durante le fasi di riscaldamento e mantenimento, viene mantenuto uno specifico grado di vuoto (il livello di pressione al di sotto di quella atmosferica).

In alcuni casi, può essere introdotta una pressione parziale di un gas inerte specifico come azoto o argon per controllare il processo o favorire il trasferimento di calore.

Fase 3: La fase di raffreddamento

Dopo il periodo di mantenimento, il pezzo deve essere raffreddato a una velocità specifica per bloccare la microstruttura desiderata.

Ciò si ottiene utilizzando vari mezzi e metodi di raffreddamento, più comunemente ripristinando la camera con un gas inerte di elevata purezza e facendolo circolare ad alta velocità con una potente ventola.

Comprendere i compromessi

Sebbene il trattamento termico sotto vuoto offra risultati superiori, è essenziale comprenderne il contesto operativo.

Investimento iniziale rispetto al valore a lungo termine

Le attrezzature per forni a vuoto rappresentano in genere un investimento di capitale iniziale più elevato rispetto ai forni atmosferici convenzionali.

Tuttavia, questo costo è spesso compensato da costi operativi inferiori grazie a una maggiore efficienza energetica, una ridotta necessità di post-lavorazione (come pulizia o rettifica) e una significativa riduzione dei pezzi scartati a causa di difetti.

Considerazioni sul tempo ciclo

In alcuni scenari, i tempi ciclo dei forni a vuoto possono essere più lunghi di quelli di alcuni processi atmosferici.

Il compromesso è tra velocità e qualità. La precisione, la pulizia e la ripetibilità del processo a vuoto giustificano il tempo ciclo per le applicazioni in cui le prestazioni e l'affidabilità del materiale non sono negoziabili.

Fare la scelta giusta per la tua applicazione

La selezione del processo di trattamento termico corretto dipende interamente dal tuo obiettivo finale per il materiale o il componente.

- Se la tua priorità principale è la massima integrità superficiale: Il trattamento sotto vuoto è la scelta definitiva per prevenire ossidazione e decarburazione su leghe sensibili.

- Se la tua priorità principale è la purezza e le prestazioni del materiale: Le capacità di degasaggio del trattamento sotto vuoto sono essenziali per i componenti critici che non possono tollerare l'infragilimento da idrogeno.

- Se la tua priorità principale è la sicurezza e la conformità ambientale: I forni a vuoto forniscono una soluzione pulita, sicura e priva di inquinamento che elimina i pericoli dei gas di processo infiammabili.

- Se la tua priorità principale è l'unione di componenti con estrema pulizia: La brasatura sotto vuoto si basa sull'ambiente incontaminato e privo di ossidi che solo un forno a vuoto può fornire.

In definitiva, l'adozione del trattamento termico sotto vuoto è una decisione strategica per dare priorità al controllo, alla qualità e alla ripetibilità nel tuo processo di produzione.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Integrità superficiale | Previene ossidazione e decarburazione per pezzi impeccabili. |

| Purezza del materiale | Degasa i metalli per eliminare i rischi di infragilimento. |

| Ripetibilità del processo | Garantisce risultati coerenti da lotto a lotto. |

| Sicurezza e sostenibilità | Crea un ambiente di lavoro privo di inquinamento e conforme agli standard OSHA. |

Pronto a migliorare le prestazioni dei tuoi materiali con un trattamento termico di precisione? L'ambiente controllato di un forno a vuoto è essenziale per ottenere la massima integrità superficiale, purezza del materiale e ripetibilità del processo per i tuoi componenti più critici. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, servendo le esigenze rigorose di laboratori e produttori. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono portare qualità e affidabilità superiori al tuo processo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni