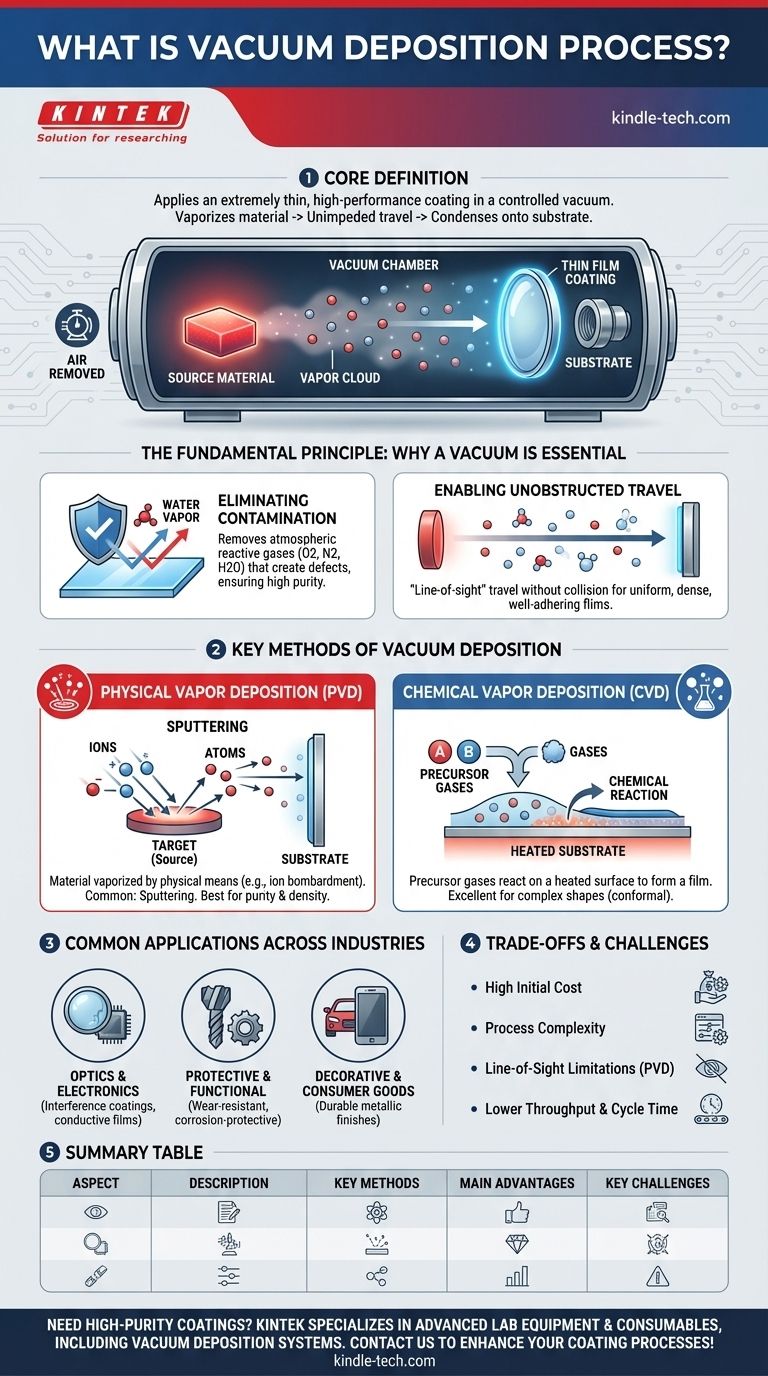

Nel suo nucleo, la deposizione sotto vuoto è una famiglia di processi utilizzati per applicare un rivestimento di materiale estremamente sottile e ad alte prestazioni su una superficie, nota come substrato. L'intero processo avviene all'interno di una camera a vuoto altamente controllata. Il vuoto è l'elemento critico, poiché rimuove l'aria e altri gas atmosferici che altrimenti contaminerebbero o interferirebbero con il rivestimento, garantendo un film puro, denso e altamente aderente.

Il principio centrale della deposizione sotto vuoto è convertire un materiale di rivestimento solido o liquido in un vapore, permettendogli di viaggiare senza ostacoli attraverso il vuoto, e quindi farlo condensare su un oggetto bersaglio per formare un film sottile. Questo ambiente controllato è ciò che consente la creazione di rivestimenti con proprietà ottiche, elettriche e protettive precise impossibili da ottenere all'aria aperta.

Il Principio Fondamentale: Perché il Vuoto è Essenziale

L'uso del vuoto non è incidentale; è la caratteristica distintiva che abilita l'intero processo. Senza di esso, la qualità e la funzione dei film risultanti sarebbero gravemente compromesse.

Eliminazione della Contaminazione

L'aria atmosferica è piena di gas reattivi come ossigeno, azoto e vapore acqueo. Queste particelle reagirebbero con il materiale di rivestimento vaporizzato, incorporando impurità e creando difetti nel film finale.

Un vuoto rimuove questi contaminanti, garantendo che il film depositato sia eccezionalmente puro.

Abilitare un Viaggio Senza Ostacoli

Nel vuoto, gli atomi del materiale di rivestimento vaporizzato possono viaggiare in linea retta dalla loro sorgente al substrato senza collidere con le molecole d'aria.

Questo viaggio in "linea di vista" è cruciale per creare film uniformi, densi e ben aderenti. A pressione atmosferica normale, gli atomi si disperderebbero, con conseguente rivestimento di scarsa qualità e non uniforme.

Metodi Chiave di Deposizione Sotto Vuoto

La deposizione sotto vuoto è una categoria ampia, non una singola tecnica. I metodi sono suddivisi principalmente in due famiglie in base al modo in cui il materiale viene vaporizzato.

Deposizione Fisica da Vapore (PVD)

Nei processi PVD, il materiale di rivestimento viene trasformato in vapore attraverso mezzi puramente fisici, come il riscaldamento o il bombardamento ionico.

Uno dei metodi PVD più comuni è lo sputtering (pulverizzazione catodica). Qui, un blocco solido del materiale di rivestimento (il "bersaglio") viene bombardato con ioni ad alta energia, che staccano atomi dalla sua superficie. Questi atomi espulsi viaggiano attraverso il vuoto e si depositano sul substrato.

Deposizione Chimica da Vapore (CVD)

A differenza della PVD, la CVD comporta l'introduzione di gas precursori nella camera a vuoto.

Questi gas subiscono una reazione chimica direttamente sulla superficie del substrato riscaldato, lasciando dietro di sé un film solido del materiale desiderato. Questo metodo è eccellente per creare rivestimenti altamente uniformi (conformi) su forme complesse.

Applicazioni Comuni Tra i Settori

La precisione e la purezza dei film depositati sotto vuoto li rendono essenziali per innumerevoli prodotti ad alta tecnologia e industriali. I riferimenti evidenziano il loro ampio utilizzo.

Ottica ed Elettronica

Questo processo è fondamentale per creare rivestimenti a interferenza ottica su lenti, rivestimenti per specchi e film elettricamente conduttivi per dispositivi a semiconduttore e celle solari.

Rivestimenti Protettivi e Funzionali

La deposizione sotto vuoto è ampiamente utilizzata per applicare rivestimenti estremamente duri e resistenti all'usura su utensili da taglio e rivestimenti anticorrosione su componenti esposti ad ambienti difficili.

Beni Decorativi e di Consumo

Molte finiture metalliche su elettronica di consumo, finiture automobilistiche e persino gioielli sono create utilizzando la deposizione sotto vuoto per applicare un rivestimento sottile, durevole e decorativo.

Comprendere i Compromessi e le Sfide

Sebbene potente, la deposizione sotto vuoto è un processo complesso e ad alta intensità di risorse con considerazioni importanti.

Costo Iniziale Elevato

Le camere a vuoto e le relative pompe, alimentatori e apparecchiature di monitoraggio rappresentano un investimento di capitale significativo.

Complessità del Processo

Ottenere un prodotto riproducibile e di alta qualità richiede un controllo meticoloso del processo. Come notano i riferimenti, la progettazione, il funzionamento e la manutenzione della camera sono essenziali per risultati coerenti.

Limitazioni della Linea di Vista

Molte tecniche PVD sono processi a "linea di vista". Ciò significa che possono avere difficoltà a rivestire uniformemente le superfici interne o le aree nascoste di parti tridimensionali complesse.

Produttività e Tempo Ciclo

Creare il vuoto, eseguire il ciclo di deposizione e raffreddare i pezzi può richiedere tempo. Ciò può comportare una produttività inferiore rispetto ad altri metodi di rivestimento meno precisi come la verniciatura o la galvanica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della strategia di rivestimento appropriata dipende interamente dalle prestazioni e dalle proprietà richieste del prodotto finale.

- Se la tua attenzione principale è la massima purezza e densità per un rivestimento metallico o ceramico: Un metodo di deposizione fisica da vapore (PVD) come lo sputtering è spesso la scelta superiore.

- Se la tua attenzione principale è applicare un rivestimento perfettamente uniforme su una forma 3D complessa: La deposizione chimica da vapore (CVD) è probabilmente più adatta al compito.

- Se la tua attenzione principale è bilanciare costi e prestazioni per una finitura protettiva o decorativa: Devi valutare il significativo investimento iniziale nelle apparecchiature per il vuoto rispetto alla qualità e alla durata senza pari che offre.

In definitiva, la deposizione sotto vuoto è la tecnologia abilitante alla base delle prestazioni di molti prodotti moderni, fornendo funzionalità semplicemente irraggiungibili con altri mezzi.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Il materiale di rivestimento viene vaporizzato nel vuoto e condensato su un substrato per formare un film sottile. |

| Metodi Chiave | Deposizione Fisica da Vapore (PVD), Deposizione Chimica da Vapore (CVD). |

| Applicazioni Comuni | Rivestimenti ottici, dispositivi a semiconduttore, rivestimenti per utensili resistenti all'usura, finiture decorative. |

| Principali Vantaggi | Alta purezza, film densi, controllo preciso delle proprietà, eccellente adesione. |

| Sfide Chiave | Costo iniziale elevato, limitazioni della linea di vista, complessità del processo. |

Hai bisogno di rivestimenti ad alta purezza per il tuo laboratorio o linea di produzione? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per laboratori, inclusi sistemi di deposizione sotto vuoto personalizzati in base alle tue esigenze specifiche. Che tu sia in R&S o in produzione, le nostre soluzioni garantiscono rivestimenti precisi e affidabili per applicazioni ottiche, elettroniche e protettive. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Quali sono le applicazioni dell'evaporazione a fascio elettronico? Film sottili di precisione per le industrie ad alta tecnologia

- Qual è il metodo di deposizione per evaporazione? Una guida alla creazione di film ultrasottili

- Qual è la differenza principale tra sputtering ed evaporazione? Una guida per scegliere il metodo PVD giusto

- Qual è la velocità di deposizione dell'evaporazione a fascio di elettroni? Sblocca il controllo di precisione da 0,1 a 100 nm/min

- Cos'è il processo di deposizione fisica da vapore a fascio di elettroni? Una guida ai film sottili di elevata purezza

- Qual è il principio di funzionamento di base del processo di evaporazione a fascio elettronico? Ottenere la deposizione di film sottili ad alta purezza

- È possibile depositare metalli tramite evaporazione? Una guida alla deposizione di film sottili ad alta purezza

- Quali materiali vengono utilizzati nell'evaporazione a fascio di elettroni? Dai metalli puri alle ceramiche ad alta temperatura