Alla base, la deposizione di film sottili è il processo fondamentale di applicazione di strati incredibilmente sottili di materiale su un substrato, come un wafer di silicio. Questi strati, che possono variare da pochi atomi a diversi micrometri di spessore, sono i blocchi costitutivi fondamentali di tutti i moderni dispositivi a semiconduttore. Controllando con precisione il materiale, lo spessore e l'uniformità di questi film, gli ingegneri costruiscono i percorsi e i componenti intricati che formano circuiti integrati, microprocessori e chip di memoria.

La deposizione di film sottili non è semplicemente una tecnica di rivestimento; è il metodo architettonico essenziale per la costruzione di dispositivi elettronici. Permette la creazione di strutture complesse e multistrato che conducono, isolano o modificano la corrente elettrica, che è il principio alla base di tutta la microelettronica moderna.

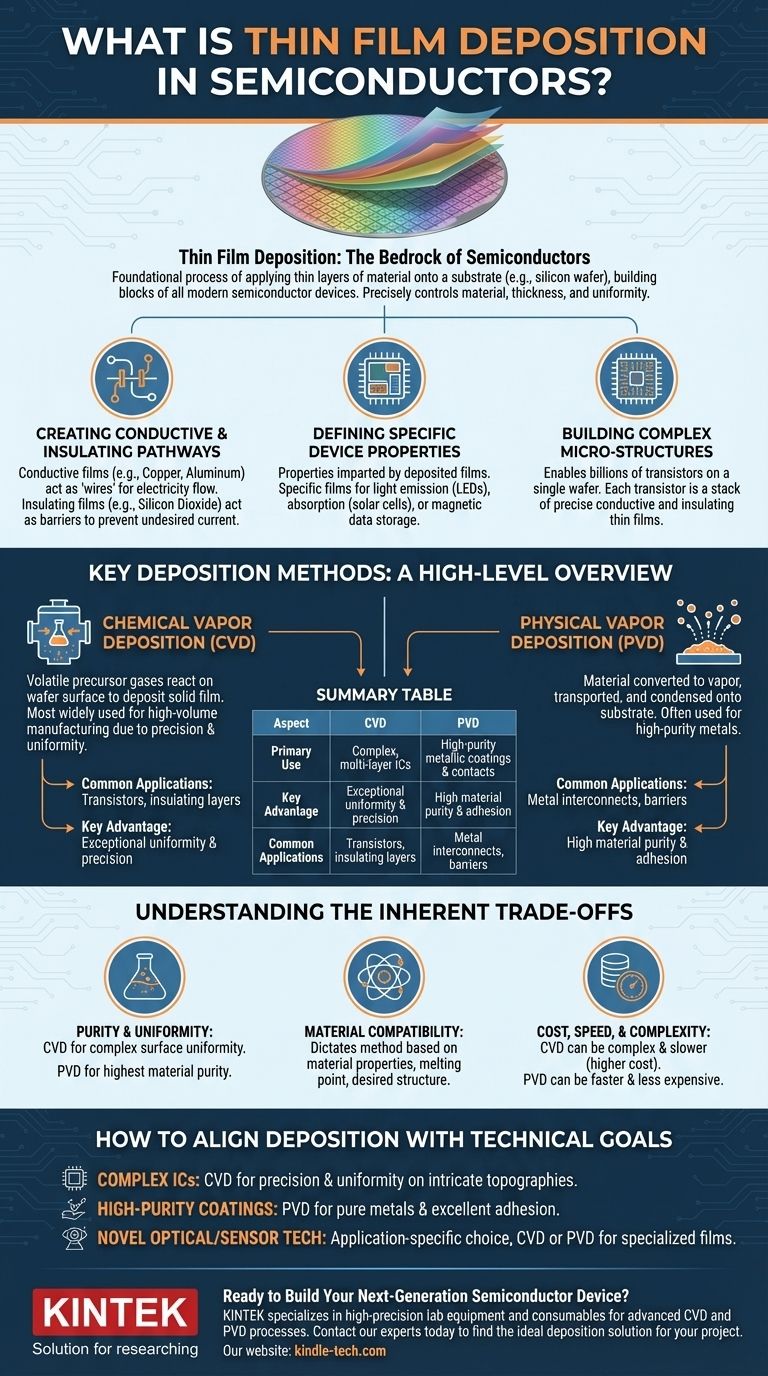

Perché i film sottili sono la base dei semiconduttori

Per comprendere l'importanza della deposizione di film sottili, bisogna pensarla come la costruzione di un edificio a più piani a livello microscopico. Ogni film è un nuovo piano con uno scopo specifico, e la loro disposizione precisa crea un sistema funzionale e complesso.

Creazione di percorsi conduttivi e isolanti

La funzione primaria di un dispositivo a semiconduttore è controllare il flusso di elettricità. La deposizione di film sottili è il modo in cui si ottiene questo controllo.

Depositando film sottili di metalli come rame o alluminio, gli ingegneri creano percorsi conduttivi, o "fili", che consentono all'elettricità di viaggiare tra i componenti sul chip. Al contrario, depositando film di isolanti come il biossido di silicio si creano barriere che impediscono alla corrente elettrica di fluire dove non dovrebbe.

Definizione delle proprietà specifiche del dispositivo

Le proprietà di un semiconduttore non sono intrinseche solo al wafer di silicio; sono impartite dai film depositati.

La scelta del materiale e lo spessore dello strato depositato determinano direttamente la sua funzione. Un film specifico potrebbe servire come strato che emette luce in un LED, uno strato che assorbe luce in una cella solare o uno strato magnetico in un dispositivo di archiviazione dati.

Costruzione di microstrutture complesse

Un moderno microprocessore contiene miliardi di transistor. Ogni transistor è un minuscolo interruttore costruito da una pila specifica di film sottili conduttivi e isolanti.

La capacità di depositare questi strati con estrema precisione e ripetere il processo centinaia di volte su un singolo wafer è ciò che consente la creazione di circuiti integrati così densi e potenti.

Metodi di deposizione chiave: una panoramica di alto livello

Sebbene esistano numerose tecniche, esse rientrano generalmente in due categorie principali. La scelta del metodo dipende dal materiale da depositare, dalla purezza richiesta e dalle proprietà strutturali desiderate del film.

Deposizione chimica da vapore (CVD)

La CVD è il metodo più utilizzato nella produzione di semiconduttori ad alto volume grazie alla sua eccezionale precisione e capacità di creare film altamente uniformi.

In questo processo, il wafer di silicio viene esposto a uno o più gas precursori volatili. Una reazione chimica avviene sulla superficie del wafer, causando la deposizione di un materiale solido, il film sottile.

Deposizione fisica da vapore (PVD)

La PVD descrive un insieme di processi in cui un materiale viene convertito in vapore, trasportato e quindi condensato sul substrato per formare il film sottile.

Le tecniche PVD comuni includono lo sputtering, in cui un materiale bersaglio viene bombardato con ioni, espellendo atomi che poi rivestono il wafer, e l'evaporazione, in cui un materiale viene riscaldato sotto vuoto finché non vaporizza e si condensa sul substrato. La PVD è spesso utilizzata per la deposizione di metalli ad alta purezza.

Comprendere i compromessi intrinseci

La selezione di un metodo di deposizione è una decisione ingegneristica critica guidata da una serie di compromessi. Il metodo "migliore" dipende interamente dall'obiettivo specifico per quello particolare strato all'interno del dispositivo a semiconduttore.

Purezza e uniformità

L'obiettivo finale è un film perfettamente uniforme, privo di difetti o impurità, poiché anche una singola imperfezione microscopica può disabilitare un transistor e rendere l'intero chip inutilizzabile. La CVD è rinomata per la sua uniformità su superfici complesse, mentre la PVD è spesso scelta quando la purezza assoluta del materiale è la preoccupazione principale.

Compatibilità dei materiali

Non tutti i materiali possono essere depositati con ogni metodo. Le proprietà chimiche, il punto di fusione e la struttura finale desiderata del materiale dettano quali tecniche di deposizione sono praticabili. Alcune leghe complesse possono essere create solo con PVD, mentre alcuni composti richiedono le reazioni chimiche della CVD.

Costo, velocità e complessità

I processi CVD possono essere più complessi e lenti, rendendoli più costosi, ma la precisione che offrono è non negoziabile per gli strati critici. La PVD può talvolta essere più veloce e meno costosa, rendendola adatta per strati meno critici come i contatti metallici che collegano il chip al mondo esterno.

Come allineare la deposizione con gli obiettivi tecnici

La vostra comprensione della deposizione di film sottili dovrebbe essere inquadrata dal risultato desiderato. Diverse applicazioni richiedono diverse priorità, che a loro volta dettano l'approccio produttivo appropriato.

- Se il vostro obiettivo principale è la creazione di circuiti integrati complessi e multistrato: la CVD è la scelta dominante grazie alla sua impareggiabile capacità di depositare film altamente precisi e uniformi su topografie intricate.

- Se il vostro obiettivo principale è l'applicazione di un rivestimento metallico ad alta purezza per contatti o barriere: i metodi PVD come lo sputtering sono spesso ideali per la loro capacità di depositare metalli puri con eccellente adesione.

- Se il vostro obiettivo principale è lo sviluppo di nuove tecnologie ottiche o di sensori: la scelta è specifica per l'applicazione, poiché sia la CVD che la PVD sono utilizzate per creare i film specializzati richiesti per lenti, celle solari e sensori avanzati.

In definitiva, padroneggiare la deposizione di film sottili è l'abilità critica che trasforma materie prime come il silicio nel cuore intelligente della tecnologia moderna.

Tabella riassuntiva:

| Aspetto | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Uso Primario | CI complessi, multistrato | Rivestimenti metallici ad alta purezza e contatti |

| Vantaggio Chiave | Eccezionale uniformità e precisione | Elevata purezza del materiale e adesione |

| Applicazioni Comuni | Transistor, strati isolanti | Interconnessioni metalliche, barriere |

Pronto a costruire il tuo dispositivo a semiconduttore di nuova generazione?

Il giusto processo di deposizione di film sottili è fondamentale per le prestazioni e la resa del tuo chip. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alta precisione necessari per i processi avanzati CVD e PVD. La nostra esperienza aiuta i team di ricerca e sviluppo e i produttori a raggiungere la purezza del materiale, l'uniformità e la stratificazione complessa richieste per semiconduttori all'avanguardia, MEMS e dispositivi optoelettronici.

Discutiamo le tue specifiche esigenze tecniche. Contatta i nostri esperti oggi stesso per trovare la soluzione di deposizione ideale per il tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura