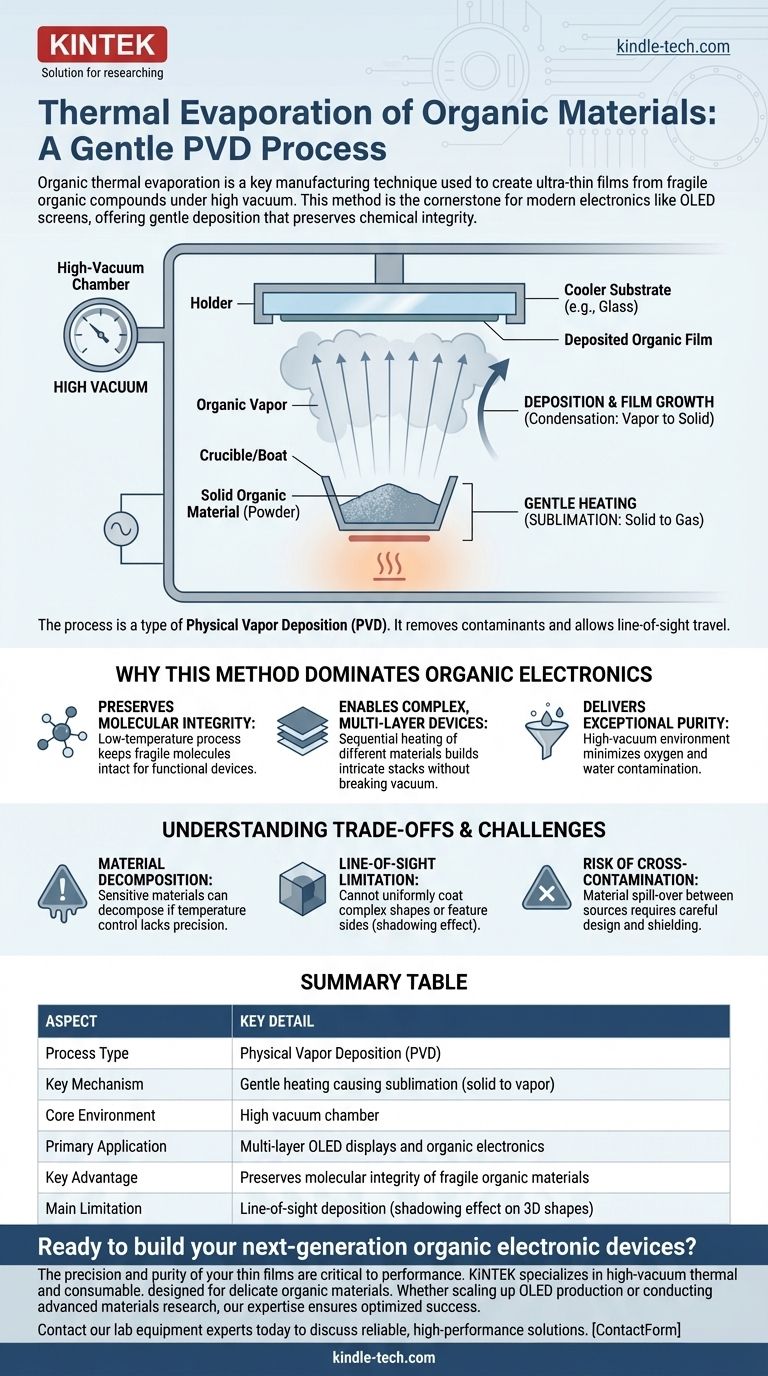

In termini semplici, l'evaporazione termica organica è una tecnica di produzione utilizzata per creare film ultra-sottili da composti organici. Opera sotto alto vuoto riscaldando delicatamente un materiale organico di partenza fino a quando non si trasforma in vapore, che poi si condensa su una superficie più fredda, nota come substrato, per formare uno strato preciso e uniforme. Questo metodo è la pietra angolare per la costruzione di moderni dispositivi elettronici come gli schermi OLED.

La sfida principale nel lavorare con materiali organici è la loro fragilità; vengono facilmente distrutti da alte temperature o energia. L'evaporazione termica è il metodo preferito perché è abbastanza delicato da trasformare queste molecole complesse in vapore senza romperle, preservando l'integrità chimica richiesta per dispositivi elettronici funzionali.

Come funziona l'evaporazione termica organica

Il processo, un tipo specifico di deposizione fisica da vapore (PVD), è elegante nella sua semplicità ma richiede estrema precisione. È fondamentalmente diverso dall'evaporazione di metalli semplici a causa della natura delicata delle molecole organiche.

L'ambiente di alto vuoto

Tutto avviene all'interno di una camera pompata fino a un alto vuoto. Questo serve a due scopi critici: rimuove le molecole d'aria che potrebbero reagire e contaminare il vapore organico, e permette alle molecole vaporizzate di viaggiare in linea retta verso il substrato senza collisioni.

Il processo di riscaldamento delicato

Il materiale organico solido, spesso una polvere fine, viene posto in un contenitore chiamato crogiolo o "barchetta". Questo crogiolo viene poi delicatamente riscaldato, tipicamente usando resistenza elettrica.

A differenza dei metalli che fondono e poi bollono, la maggior parte dei materiali organici per l'elettronica subisce la sublimazione—passano direttamente da uno stato solido a uno gassoso. Questo richiede temperature significativamente più basse, il che è fondamentale per prevenire la decomposizione delle complesse molecole organiche.

Deposizione e crescita del film

Le molecole organiche gassose viaggiano verso l'esterno dalla sorgente. Alla fine colpiscono un substrato molto più freddo (come il vetro per uno schermo display) posizionato sopra la sorgente.

Al contatto, le molecole si raffreddano istantaneamente e si condensano nuovamente in uno stato solido, formando un film ultra-sottile e altamente uniforme sulla superficie del substrato. Controllando con precisione la temperatura della sorgente e il tempo di deposizione, gli ingegneri possono dettare lo spessore esatto del film, spesso con una precisione a livello nanometrico.

Perché questo metodo domina l'elettronica organica

Altre tecniche di deposizione, come lo sputtering, sono troppo aggressive per i materiali organici. L'evaporazione termica è diventata lo standard industriale per ragioni specifiche e critiche.

Preserva l'integrità molecolare

Questo è il vantaggio più importante. La funzionalità di un dispositivo elettronico organico, come un OLED o una cella solare organica, dipende interamente dalla precisa struttura delle sue molecole organiche. La natura a bassa temperatura e bassa energia dell'evaporazione termica deposita queste molecole intatte.

Consente dispositivi complessi e multistrato

I moderni display OLED non sono fatti di un singolo film ma di una pila di molti strati organici diversi. Ogni strato svolge una funzione specifica (ad esempio, iniettare, trasportare o emettere luce).

I sistemi di evaporazione termica possono ospitare più crogioli, ciascuno contenente un materiale organico diverso. Riscaldandoli in sequenza, i produttori possono costruire queste intricate strutture multistrato senza mai rompere il vuoto, garantendo interfacce incontaminate tra gli strati.

Offre una purezza eccezionale

L'ambiente di alto vuoto è essenziale per creare dispositivi ad alte prestazioni. Riduce al minimo il rischio che molecole di ossigeno o acqua—principali fonti di contaminazione—rimangano intrappolate nel film sottile, il che degraderebbe le prestazioni del dispositivo e ne accorcerebbe la durata.

Comprendere i compromessi e le sfide

Sebbene sia la tecnica dominante, l'evaporazione termica organica non è priva di complessità operative.

Potenziale di decomposizione del materiale

Anche a basse temperature, alcuni materiali organici sono eccezionalmente sensibili e possono decomporsi se la temperatura non è controllata con estrema precisione. Una velocità di deposizione stabile è fondamentale per una produzione di dispositivi coerente.

Limitazione della linea di vista

Il vapore organico viaggia in linea retta dalla sorgente al substrato. Ciò significa che il processo non può rivestire uniformemente forme complesse e tridimensionali o i lati delle caratteristiche su un substrato. Questo è noto come "effetto ombra".

Rischio di contaminazione incrociata

Nei sistemi con più sorgenti per la creazione di stack di strati, esiste il rischio che il materiale da una sorgente possa "traboccare" e contaminare una sorgente o uno strato adiacente. Ciò richiede un'attenta progettazione del sistema e schermatura per prevenire.

Fare la scelta giusta per il tuo obiettivo

Comprendere le sfumature di questa tecnica è fondamentale per applicarla correttamente al tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare OLED o celle solari organiche ad alte prestazioni: Devi utilizzare un sistema di evaporazione termica multi-sorgente per costruire gli stack di strati complessi e ad alta purezza richiesti.

- Se il tuo obiettivo principale è la ricerca fondamentale su nuovi materiali: Un sistema a sorgente singola più semplice è spesso sufficiente per testare le proprietà di deposizione e la fattibilità di nuovi composti organici.

- Se il tuo obiettivo è depositare materiali robusti come i contatti metallici: Utilizzerai comunque l'evaporazione termica, ma il processo richiederà temperature molto più elevate e materiali di partenza diversi rispetto al processo delicato per gli organici.

Padroneggiare questa delicata tecnica di deposizione è fondamentale per la fabbricazione dell'elettronica organica avanzata che definisce il nostro mondo moderno.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo chiave | Riscaldamento delicato che causa la sublimazione (da solido a vapore) |

| Ambiente principale | Camera ad alto vuoto |

| Applicazione primaria | Display OLED multistrato ed elettronica organica |

| Vantaggio chiave | Preserva l'integrità molecolare dei materiali organici fragili |

| Limitazione principale | Deposizione in linea di vista (effetto ombra su forme 3D) |

Pronto a costruire i tuoi dispositivi elettronici organici di prossima generazione? La precisione e la purezza dei tuoi film sottili sono fondamentali per le prestazioni. KINTEK è specializzata in sistemi di evaporazione termica ad alto vuoto e materiali di consumo progettati specificamente per le delicate esigenze dei materiali organici. Che tu stia aumentando la produzione di OLED o conducendo ricerche avanzate sui materiali, la nostra esperienza garantisce che il tuo processo sia ottimizzato per il successo. Contatta oggi i nostri esperti di attrezzature da laboratorio per discutere come possiamo supportare la tua specifica applicazione con soluzioni affidabili e ad alte prestazioni.

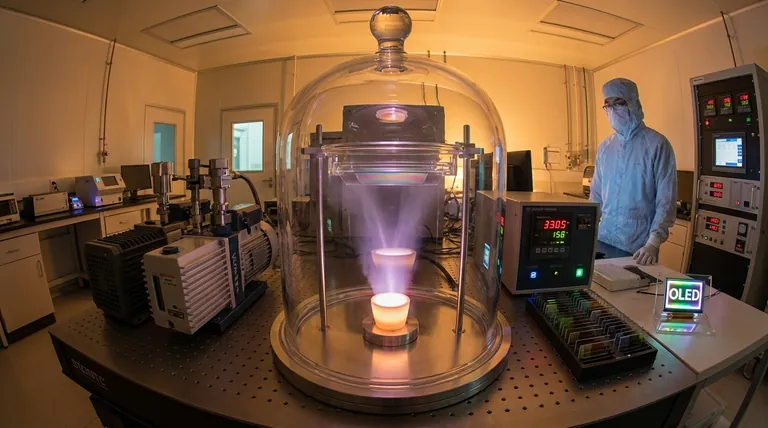

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente