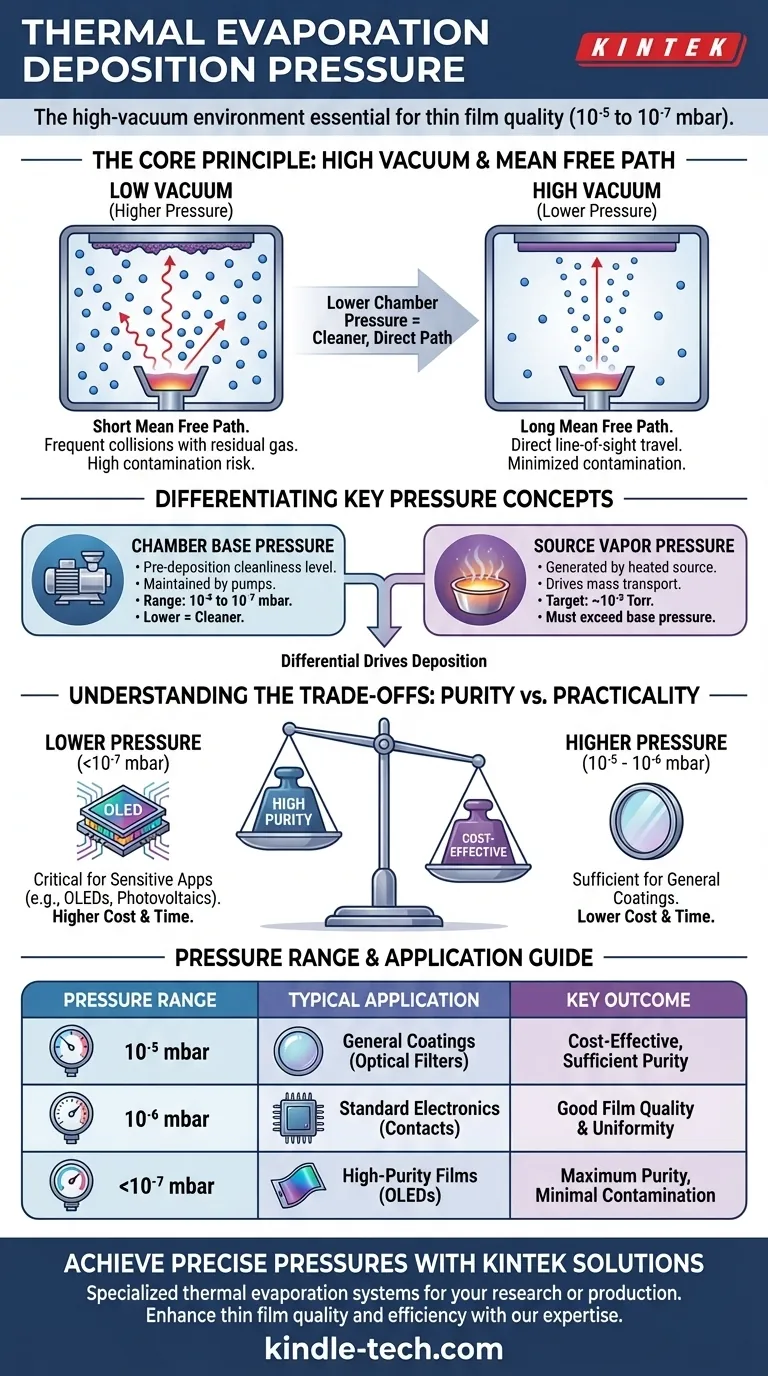

Nell'evaporazione termica, la pressione di deposizione si riferisce all'ambiente di alto vuoto creato all'interno della camera di processo, essenziale per la qualità del film sottile finale. Questa pressione è tipicamente mantenuta nell'intervallo da 10⁻⁵ a 10⁻⁷ mbar (circa 10⁻⁵ a 10⁻⁷ Torr), sebbene il valore specifico dipenda dal materiale depositato e dalla purezza richiesta del film.

Il principio fondamentale è semplice: una pressione di camera inferiore crea un percorso più pulito e diretto affinché il materiale evaporato viaggi dalla sorgente al substrato. Questa pressione è il parametro fondamentale che detta la purezza, la densità e le prestazioni complessive del film sottile depositato.

Il Ruolo Critico dell'Alto Vuoto

L'evaporazione termica è una tecnica di deposizione fisica da fase vapore (PVD) in cui un materiale sorgente viene riscaldato sottovuoto fino a quando non evapora. Queste particelle di vapore viaggiano quindi attraverso la camera e si condensano su un substrato più freddo, formando un film sottile. La pressione della camera non è una variabile passiva; controlla attivamente l'esito di questo processo.

Garantire un "Libero Cammino Medio"

Uno dei motivi principali per creare un alto vuoto è aumentare il libero cammino medio: la distanza media che una particella di vapore può percorrere prima di collidere con un'altra molecola di gas.

In un basso vuoto (pressione più alta), la camera è piena di molecole di gas residuo come azoto, ossigeno e vapore acqueo. Le particelle sorgente evaporate collideranno con queste molecole, disperdendole e impedendo loro di raggiungere il substrato in un percorso a linea di vista diretta.

Pompare la camera fino a un alto vuoto (bassa pressione) rimuove questi ostacoli. Ciò assicura che il materiale evaporato viaggi senza impedimenti dalla sorgente al substrato, portando a un film più uniforme e denso.

Minimizzare la Contaminazione del Film

Qualsiasi molecola di gas residuo nella camera può rimanere intrappolata all'interno del film in crescita o reagire con il materiale depositato. Questa contaminazione può degradare gravemente le proprietà del film.

Ad esempio, i gas reattivi come l'ossigeno possono ossidare un film metallico man mano che si forma, alterandone le caratteristiche elettriche e ottiche. Ciò è particolarmente critico in applicazioni sensibili come la fabbricazione di OLED e fotovoltaici organici, dove la purezza del film è fondamentale per le prestazioni del dispositivo. Una pressione di base più bassa si traduce direttamente in un film più puro.

Differenziare i Concetti Chiave di Pressione

Il termine "pressione" può riferirsi a due cose distinte in un sistema di evaporazione termica. Comprendere la differenza è fondamentale per padroneggiare il processo.

Pressione di Base della Camera

Questa è la pressione raggiunta all'interno della camera a vuoto prima che inizi il processo di deposizione. È creata dalle pompe del vuoto e rappresenta il livello iniziale di pulizia.

Questa è la pressione tipicamente indicata nelle ricette di processo, con valori compresi tra 10⁻⁵ e 10⁻⁷ mbar. Una pressione di base inferiore indica meno molecole di gas di fondo e un ambiente più pulito.

Pressione di Vapore della Sorgente

Questa è la pressione generata dal materiale sorgente evaporato stesso quando viene riscaldato. Affinché un materiale evapori o sublimi efficacemente, la sua pressione di vapore deve superare in modo significativo la pressione di base della camera.

Una pressione di vapore target comune per il materiale sorgente durante la deposizione è di circa 10⁻² Torr. Questo differenziale di pressione è ciò che guida il trasporto di massa del materiale dal crogiolo sorgente al substrato.

Comprendere i Compromessi

La scelta della giusta pressione di deposizione implica il bilanciamento dei requisiti di qualità rispetto ai vincoli pratici. Non esiste un'unica pressione "migliore" per ogni applicazione.

Purezza rispetto a Costo e Tempo

Ottenere un vuoto ultra-alto (UHV) nell'intervallo di 10⁻⁹ Torr o inferiore produce film eccezionalmente puri. Tuttavia, raggiungere queste pressioni richiede pompe più sofisticate e costose, oltre a tempi di pompaggio significativamente più lunghi.

Per molte applicazioni industriali, un livello di alto vuoto di 10⁻⁶ Torr è un compromesso pratico, che offre una buona qualità del film senza l'estremo costo e l'investimento di tempo di un sistema UHV.

Sensibilità del Materiale e dell'Applicazione

La pressione di base richiesta dipende fortemente dal materiale depositato e dal suo uso finale.

Rivestire un metallo semplice e non reattivo come l'oro per scopi decorativi potrebbe richiedere solo un vuoto moderato. Al contrario, depositare un materiale reattivo come l'alluminio o un composto organico sensibile per un dispositivo elettronico richiede una pressione di base molto più bassa per prevenire l'ossidazione e garantire le prestazioni.

Impostare la Pressione Corretta per il Tuo Obiettivo

La scelta della pressione dovrebbe essere guidata dal risultato specifico che devi ottenere. Usa quanto segue come guida.

- Se la tua attenzione principale è la massima purezza del film (ad esempio, OLED, dispositivi di grado ricerca): Punta alla pressione di base più bassa che il tuo sistema può raggiungere in modo pratico, idealmente 10⁻⁷ mbar o inferiore, per ridurre al minimo la contaminazione.

- Se la tua attenzione principale è il rivestimento per uso generale (ad esempio, contatti metallici semplici, filtri ottici): Una pressione di base moderata nell'intervallo 10⁻⁵ - 10⁻⁶ mbar è spesso un obiettivo economicamente vantaggioso e sufficiente.

- Se stai riscontrando scarsa qualità del film o risultati incoerenti: Un vuoto insufficiente è il principale sospettato; verifica l'integrità della tua camera e le prestazioni delle tue pompe del vuoto.

In definitiva, controllare la pressione di deposizione significa controllare l'ambiente in cui nasce il tuo film.

Tabella Riassuntiva:

| Intervallo di Pressione | Applicazione Tipica | Risultato Chiave |

|---|---|---|

| 10⁻⁵ mbar | Rivestimenti metallici per uso generale, filtri ottici | Conveniente, purezza sufficiente |

| 10⁻⁶ mbar | Contatti elettronici standard, ricerca | Buona qualità e uniformità del film |

| 10⁻⁷ mbar o inferiore | Film ad alta purezza (OLED, fotovoltaici), materiali sensibili | Massima purezza, minima contaminazione |

Stai riscontrando problemi con la purezza del film o risultati di deposizione incoerenti? L'ambiente a vuoto corretto è fondamentale. In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di evaporazione termica progettati per raggiungere e mantenere le pressioni precise richieste dalla tua ricerca o produzione. Sia che tu stia sviluppando OLED di nuova generazione o che necessiti di rivestimenti affidabili per uso generale, la nostra esperienza assicura che il tuo processo sia ottimizzato per il successo.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare la qualità e l'efficienza dei tuoi film sottili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore