In sintesi, un forno a muffola funziona utilizzando la resistenza elettrica per generare calore intenso all'interno di una camera altamente isolata. Questa camera, nota come "muffola", isola il materiale da riscaldare dagli elementi riscaldanti effettivi, garantendo un ambiente termico pulito, uniforme e precisamente controllato.

Il principio distintivo di un forno a muffola non è solo il riscaldamento, ma la separazione. La "muffola" è una barriera fisica che protegge il campione dal contatto diretto con la fonte di calore, prevenendo la contaminazione e garantendo un trasferimento di calore uniforme tramite irraggiamento e convezione.

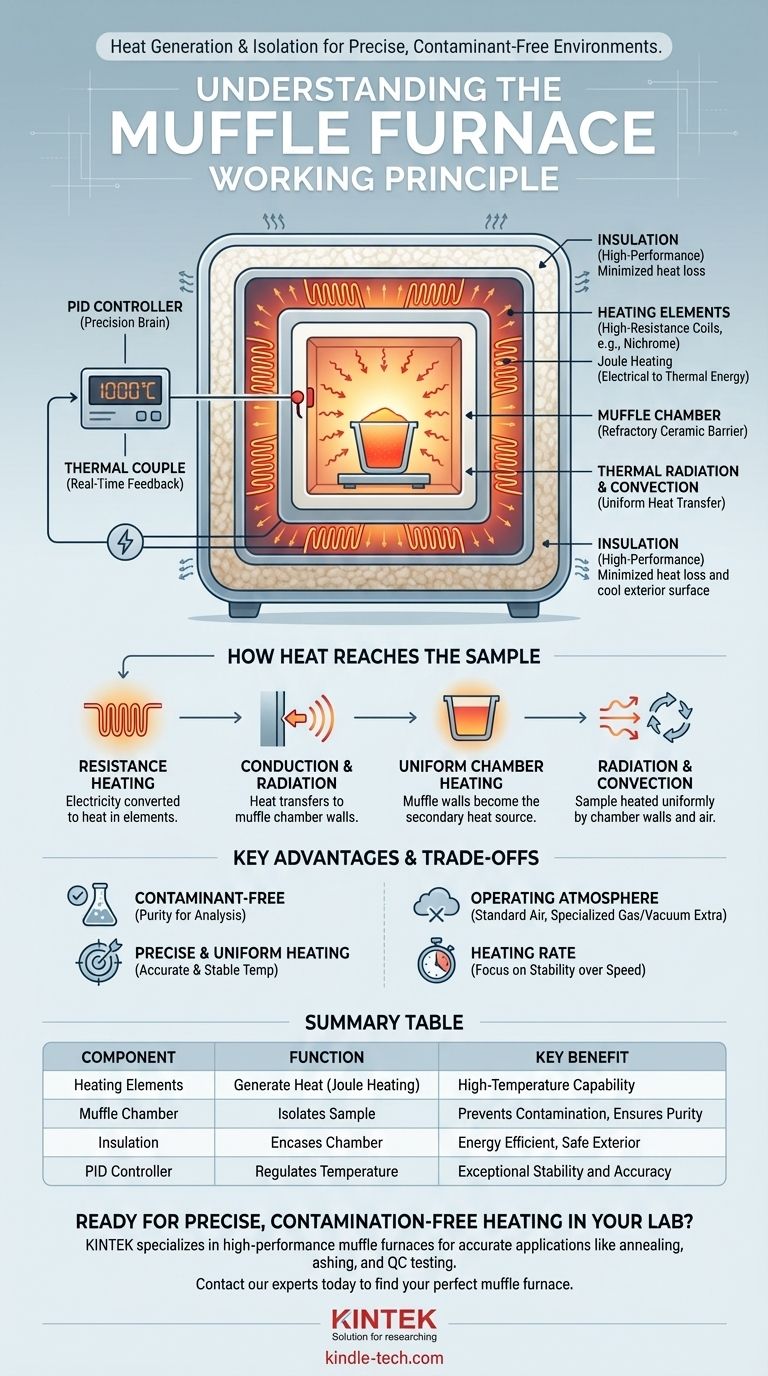

Scomposizione del Forno a Muffola

Per comprendere il principio di funzionamento, dobbiamo esaminare i suoi quattro componenti critici e come interagiscono.

Gli Elementi Riscaldanti

La generazione di calore inizia con gli elementi riscaldanti, che sono tipicamente bobine realizzate con una lega ad alta resistenza come il Nichrome. Quando una corrente elettrica elevata passa attraverso queste bobine, esse diventano incandescenti a causa di un fenomeno noto come riscaldamento Joule—la conversione dell'energia elettrica in energia termica.

La Camera a Muffola

Questo è il cuore del forno. Gli elementi riscaldanti sono posizionati all'esterno di una camera sigillata. Questa camera è costruita con un materiale ceramico denso e resistente al calore (refrattario). Questa camera è la muffola. Assorbe il calore dagli elementi incandescenti e lo trasferisce allo spazio interno.

L'Isolamento

Per raggiungere e mantenere temperature molto elevate (spesso oltre i 1000°C) in modo efficiente, l'intera camera a muffola e il gruppo degli elementi riscaldanti sono racchiusi in spessi strati di isolamento termico ad alte prestazioni. Ciò minimizza la perdita di calore nell'ambiente circostante, riduce il consumo energetico e mantiene l'esterno del forno fresco e sicuro al tatto.

Il Sistema di Controllo

La precisione di un forno a muffola deriva dal suo sistema di controllo elettronico. Una termocoppia, un sensore di temperatura altamente sensibile, è posizionata all'interno della camera per fornire un feedback sulla temperatura in tempo reale. Questi dati vengono inviati a un controllore PID (Proporzionale-Integrale-Derivativo), che agisce come il cervello, regolando con precisione la potenza inviata agli elementi riscaldanti per mantenere la temperatura impostata con eccezionale stabilità.

Come il Calore Raggiunge il Campione

Il processo di riscaldamento di un campione all'interno del forno comporta una chiara sequenza di trasferimento di energia.

Fase 1: Riscaldamento a Resistenza

L'elettricità fluisce nelle bobine di riscaldamento, che resistono alla corrente e convertono l'energia elettrica direttamente in calore. Questa è la fonte di calore primaria.

Fase 2: Conduzione e Irraggiamento

Le bobine calde trasferiscono la loro energia termica alle pareti della camera a muffola attraverso una combinazione di contatto diretto (conduzione) e irraggiamento termico.

Fase 3: Riscaldamento Uniforme della Camera

Le pareti refrattarie della camera si riscaldano uniformemente. Questa superficie calda e chiusa diventa quindi la fonte di calore secondaria per il campione posto all'interno.

Fase 4: Irraggiamento e Convezione

Il campione viene riscaldato principalmente tramite irraggiamento termico da tutte le direzioni dalle pareti interne calde della muffola. L'aria all'interno della camera si riscalda anch'essa, creando correnti convettive che contribuiscono ulteriormente a una distribuzione stabile e uniforme della temperatura attorno al campione.

Comprendere i Vantaggi Chiave e i Compromessi

Il design unico di un forno a muffola crea vantaggi e considerazioni distinti.

Vantaggio: Un Ambiente Privo di Contaminanti

Questo è il vantaggio più importante. Poiché il campione non entra mai in contatto con gli elementi riscaldanti elettrici o con eventuali sottoprodotti della combustione (nei vecchi modelli a combustibile), la sua purezza viene mantenuta. Questo è fondamentale per l'analisi chimica, la scienza dei materiali e il controllo qualità.

Vantaggio: Riscaldamento Preciso e Uniforme

La separazione del campione dal calore diretto e intenso delle bobine, combinata con il riscaldamento da tutti i lati tramite le pareti della camera, si traduce in una temperatura eccezionalmente uniforme. Il controllore PID assicura che questa temperatura sia mantenuta con notevole precisione.

Compromesso: Atmosfera Operativa

Un forno a muffola standard opera con l'aria sigillata all'interno della camera. Sebbene perfetto per molte applicazioni, i processi che richiedono un gas specifico (come azoto o argon) o un vuoto richiedono progetti di forno più specializzati e costosi.

Compromesso: Velocità di Riscaldamento

Sebbene i forni a muffola possano riscaldarsi rapidamente, il loro obiettivo di progettazione principale è la stabilità e l'uniformità, non la pura velocità. La massa termica della camera refrattaria e dell'isolamento significa che impiegano del tempo per riscaldarsi e raffreddarsi rispetto ad altri metodi di riscaldamento diretto.

Applicazione al Tuo Caso

La scelta di utilizzare un forno a muffola dipende interamente dagli obiettivi del tuo processo.

- Se il tuo obiettivo principale è la purezza del materiale e l'accuratezza analitica: Il forno a muffola è lo strumento ideale, poiché la sua camera isolata garantisce un ambiente non contaminante.

- Se il tuo obiettivo principale è il trattamento termico che richiede profili di temperatura precisi: La combinazione di un controllore PID e un riscaldamento radiante uniforme rende il forno a muffola superiore per attività come la ricottura, la tempra e la calcinazione.

- Se il tuo obiettivo principale è la fusione rapida ad alto volume: Potrebbe essere necessario valutare altri tipi di forni, come un forno a induzione, progettato per la velocità rispetto all'ambiente controllato di una muffola.

Comprendendo il principio fondamentale del riscaldamento isolato, puoi sfruttare con sicurezza il forno a muffola per qualsiasi applicazione che richieda i massimi livelli di controllo e purezza.

Tabella Riepilogativa:

| Componente | Funzione | Vantaggio Chiave |

|---|---|---|

| Elementi Riscaldanti | Generano calore tramite resistenza elettrica (riscaldamento Joule) | Capacità di alta temperatura |

| Camera a Muffola | Isola il campione dagli elementi riscaldanti | Previene la contaminazione, garantisce la purezza |

| Isolamento | Racchiude la camera per minimizzare la perdita di calore | Efficiente dal punto di vista energetico, esterno sicuro |

| Controllore PID | Regola con precisione la temperatura in base al feedback della termocoppia | Eccezionale stabilità e accuratezza |

Pronto a ottenere un riscaldamento preciso e privo di contaminazioni nel tuo laboratorio?

KINTEK è specializzata in forni a muffola ad alte prestazioni progettati per applicazioni che richiedono la massima precisione e purezza del materiale, come ricottura, calcinazione e test di controllo qualità. Le nostre attrezzature garantiscono una distribuzione uniforme della temperatura e risultati affidabili per il tuo laboratorio.

Contatta i nostri esperti oggi stesso per trovare il forno a muffola perfetto per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura massima di un forno a muffola? Trova il calore giusto per la tua applicazione

- Cosa si stima con un forno a muffola? Uno strumento chiave per la determinazione precisa delle ceneri

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni

- Perché usiamo i forni a muffola? Per una purezza e una precisione senza pari nella lavorazione ad alta temperatura

- Quanto può diventare calda una fornace in gradi Celsius? Da 1100°C a 1800°C per le tue esigenze di laboratorio