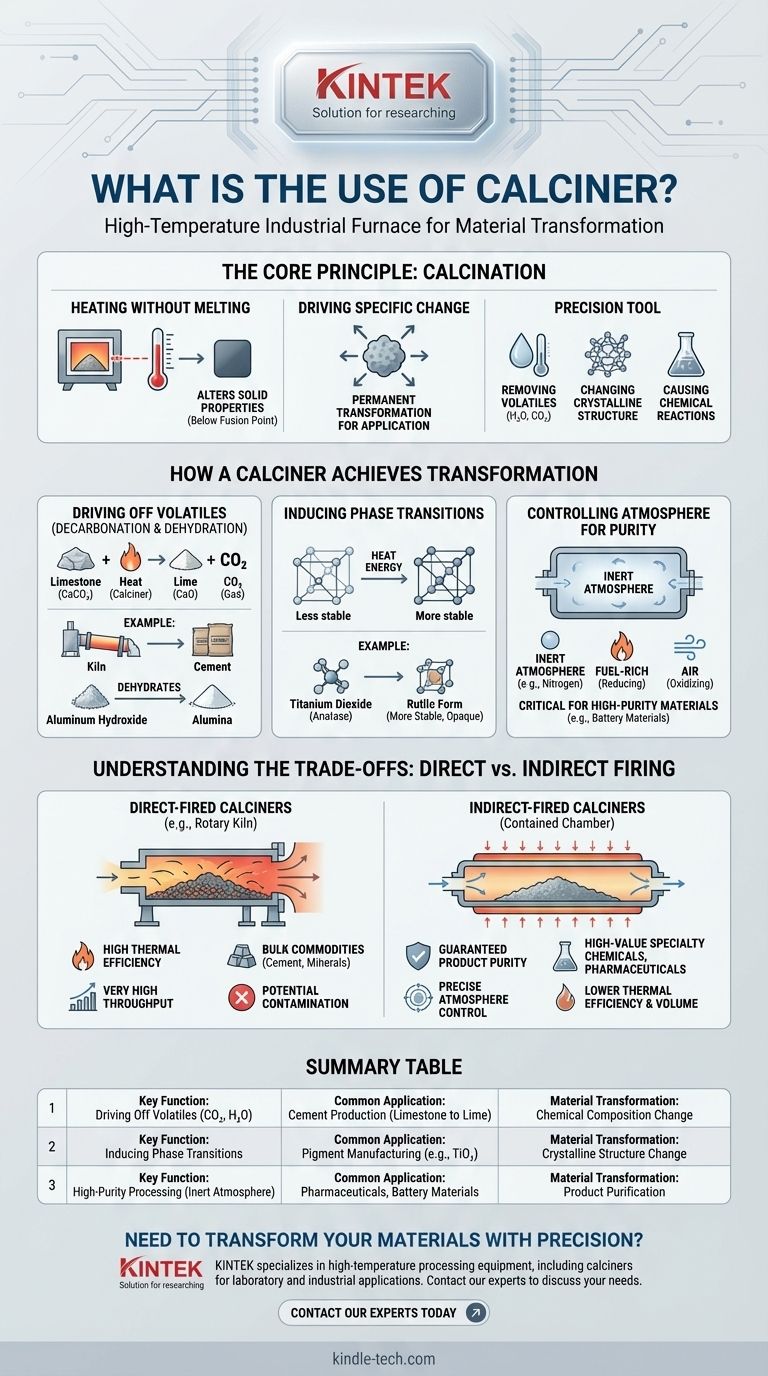

In sostanza, un calcinatore è un forno industriale ad alta temperatura utilizzato per riscaldare materiali solidi al fine di indurre una reazione chimica o una trasformazione fisica. La caratteristica distintiva della calcinazione è che questo riscaldamento avviene a una temperatura inferiore al punto di fusione del materiale, alterandone fondamentalmente le proprietà senza trasformarlo in un liquido.

Lo scopo principale di un calcinatore non è solo riscaldare un materiale, ma trasformarlo. È uno strumento di precisione per rimuovere sostanze volatili come acqua e CO₂, modificare la struttura cristallina di un materiale o provocare una specifica reazione chimica.

Cos'è la Calcinazione? Il Principio Fondamentale

La calcinazione è una delle tecniche di lavorazione termica più fondamentali utilizzate nell'industria pesante, dagli impianti di cemento alla produzione di prodotti chimici speciali. Comprendere il principio è fondamentale per comprendere la macchina.

Riscaldamento Senza Fusione

Il processo mantiene intenzionalmente le temperature al di sotto del punto di fusione del materiale. Questo è cruciale perché l'obiettivo è alterare il solido stesso, non fonderlo in una nuova forma da uno stato liquido.

Questo riscaldamento controllato consente cambiamenti precisi a livello molecolare o cristallino.

L'Obiettivo: Guidare un Cambiamento Specifico

La ragione per calcinare un materiale è raggiungere un risultato specifico e desiderabile. Non si tratta solo di essiccazione; si tratta di forzare una trasformazione permanente che rende il materiale adatto alla sua successiva applicazione.

Come un Calcinatore Realizza Questa Trasformazione

Un calcinatore utilizza una combinazione di alta temperatura, tempo di permanenza controllato e un ambiente atmosferico specifico per forzare il cambiamento desiderato. Le trasformazioni più comuni rientrano in alcune categorie chiave.

Eliminazione di Volatili (Decarbonatazione e Disidratazione)

Questo è l'uso più comune della calcinazione. Il calore fornisce l'energia necessaria per rompere i legami chimici ed eliminare i componenti sotto forma di gas.

Un esempio classico è nella produzione di cemento, dove il calcare (carbonato di calcio, CaCO₃) viene riscaldato in un calcinatore per eliminare l'anidride carbonica (CO₂). Questo lo trasforma in calce (ossido di calcio, CaO), un ingrediente primario del cemento.

Allo stesso modo, la calcinazione viene utilizzata per rimuovere l'acqua legata chimicamente (disidratazione) da materiali come l'idrossido di alluminio per produrre allumina ad alta purezza.

Induzione di Transizioni di Fase

Alcuni materiali possono esistere in diverse strutture cristalline, note come polimorfi. La calcinazione fornisce l'energia per riorganizzare gli atomi da una forma meno stabile a una più stabile o desiderabile.

Ad esempio, questo viene utilizzato nella produzione di pigmenti per convertire il biossido di titanio dalla sua forma cristallina anatasio alla forma rutilo più opaca e stabile, che è fondamentale per vernici e rivestimenti.

Controllo dell'Atmosfera per la Purezza

L'ambiente gassoso all'interno del calcinatore è spesso tanto importante quanto la temperatura. Il processo può essere eseguito in aria, in un ambiente ricco di combustibile (riducente) o in un'atmosfera inerte come l'azoto.

L'utilizzo di un'atmosfera inerte è fondamentale quando qualsiasi ossidazione del prodotto sarebbe dannosa, garantendo la produzione di un materiale ad alta purezza privo di reazioni collaterali indesiderate.

Comprendere i Compromessi: Riscaldamento Diretto vs. Indiretto

I calcinatori sono ampiamente classificati in base a come il calore viene trasferito al materiale. Questa scelta di progettazione rappresenta un compromesso fondamentale tra efficienza e purezza del prodotto.

Calcinatori a Riscaldamento Diretto: Per Velocità e Scala

In un calcinatore a riscaldamento diretto, il materiale entra in contatto diretto con i gas caldi della combustione. L'esempio più comune è un forno rotante.

Questo metodo è altamente efficiente dal punto di vista termico e consente una produzione molto elevata, rendendolo ideale per prodotti sfusi come cemento e minerali. Lo svantaggio principale è il potenziale di contaminazione del prodotto da parte dei sottoprodotti della combustione.

Calcinatori a Riscaldamento Indiretto: Per Purezza e Precisione

In un calcinatore a riscaldamento indiretto, il materiale è contenuto all'interno di una camera o di un tubo riscaldato dall'esterno. Il materiale non tocca mai i gas di combustione.

Questo design garantisce la purezza del prodotto e consente un controllo preciso sull'atmosfera di processo. È la scelta obbligata per prodotti chimici speciali di alto valore, prodotti farmaceutici, materiali per batterie e catalizzatori dove anche una contaminazione minima è inaccettabile. Tuttavia, è meno efficiente dal punto di vista termico e generalmente gestisce volumi inferiori.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un calcinatore, e quale tipo, è dettata interamente dalle proprietà finali che il tuo materiale deve possedere.

- Se il tuo obiettivo principale è la lavorazione di materiali sfusi ad alto volume dove una contaminazione minore è accettabile: Un forno rotante a riscaldamento diretto è lo standard industriale grazie alla sua efficienza e produttività ineguagliabili.

- Se il tuo obiettivo principale è creare un prodotto ad alta purezza o richiedere un controllo atmosferico preciso: Un calcinatore a riscaldamento indiretto è indispensabile per prevenire la contaminazione e gestire le reazioni.

- Se il tuo processo richiede un riscaldamento estremamente uniforme e un eccellente contatto gas-solido: Un calcinatore a letto fluidizzato, dove il materiale è sospeso su un letto di gas caldo, potrebbe essere la scelta ottimale.

In definitiva, la calcinazione è uno strumento fondamentale per l'ingegneria dei materiali con le esatte proprietà chimiche e fisiche richieste per il loro uso previsto.

Tabella Riassuntiva:

| Funzione Chiave | Applicazione Comune | Trasformazione del Materiale |

|---|---|---|

| Eliminazione di Volatili (es. CO₂, H₂O) | Produzione di Cemento (Calcare in Calce) | Cambiamento della Composizione Chimica |

| Induzione di Transizioni di Fase | Produzione di Pigmenti (es. TiO₂) | Cambiamento della Struttura Cristallina |

| Lavorazione ad Alta Purezza (Atmosfera Inerte) | Prodotti Farmaceutici, Materiali per Batterie | Purificazione del Prodotto |

Devi trasformare i tuoi materiali con precisione? KINTEK è specializzata in apparecchiature per la lavorazione ad alta temperatura, inclusi calcinatori per applicazioni di laboratorio e industriali. Che tu richieda la lavorazione di grandi volumi o lo sviluppo di prodotti ultra-puri, la nostra esperienza nelle apparecchiature da laboratorio può aiutarti a raggiungere i tuoi obiettivi nella scienza dei materiali. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di calcinazione!

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è lo scopo del pretrattamento dei campioni di carbone? Garantire una pirolisi accurata con asciugatura all'azoto

- Quali condizioni di reazione forniscono i forni tubolari ad alta temperatura per la riduzione del biochar? Ottimizzare la lavorazione dei minerali

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli