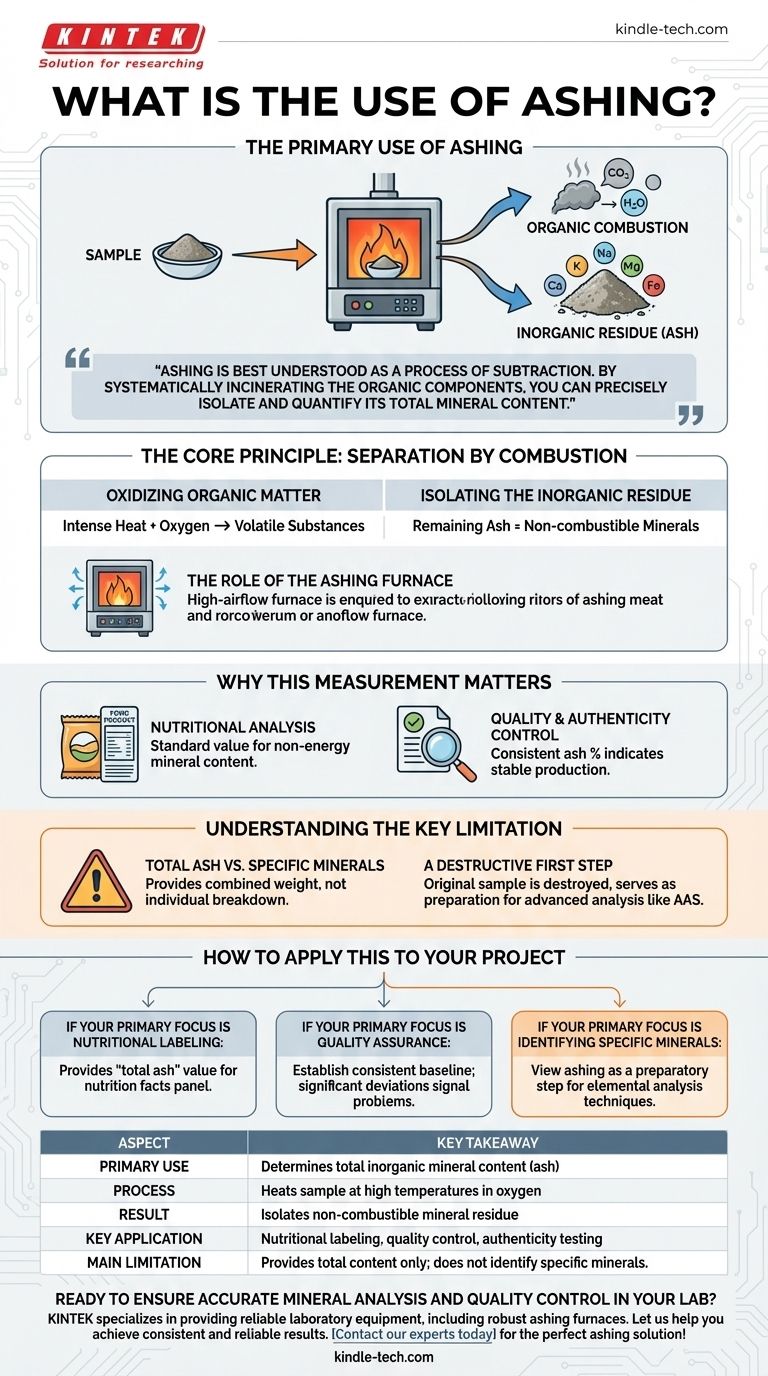

L'uso primario della calcinazione è determinare la quantità totale di contenuto minerale inorganico all'interno di un campione. È un processo analitico fondamentale in cui un campione viene riscaldato ad alte temperature in presenza di ossigeno fino a quando tutta la materia organica—come proteine, grassi e carboidrati—non viene bruciata. Ciò che rimane è il residuo incombustibile, o cenere, che rappresenta la somma di tutti i minerali.

La calcinazione è meglio intesa come un processo di sottrazione. Incinerando sistematicamente i componenti organici di un campione, è possibile isolare e quantificare con precisione il suo contenuto minerale totale, una misura critica di qualità e valore nutrizionale.

Il Principio Fondamentale: Separazione per Combustione

Il processo di calcinazione si basa su un semplice principio chimico: i composti organici bruciano, mentre i composti inorganici no. Controllando questa reazione, possiamo separare efficacemente questi due componenti.

Ossidazione della Materia Organica

Un campione viene posto in un forno di calcinazione specializzato progettato per mantenere alte temperature e garantire un flusso costante d'aria. La combinazione di calore intenso e ossigeno fa sì che i composti organici a base di carbonio si ossidino, scomponendosi in sostanze volatili come anidride carbonica e vapore acqueo, che vengono poi espulse.

Isolamento del Residuo Inorganico

Una volta completata la combustione, tutto il materiale organico è sparito. La sostanza rimasta è la cenere—una collezione di composti inorganici e non combustibili che erano originariamente presenti nel campione. Questo residuo è composto principalmente da vari minerali, come calcio, potassio, sodio, magnesio e ferro.

Il Ruolo del Forno di Calcinazione

Un forno di calcinazione adeguato è fondamentale per risultati accurati. È progettato per fornire un alto livello di flusso d'aria, che non solo aiuta nella combustione completa del campione, ma rimuove anche efficacemente il fumo e i gas creati durante il processo. Ciò garantisce che rimanga solo la pura cenere minerale.

Perché Questa Misurazione è Importante

Determinare il contenuto totale di cenere non è solo un esercizio accademico; è una metrica vitale in molti settori, in particolare nella scienza alimentare e nel controllo qualità. La quantità di contenuto minerale può rivelare molto sulla composizione e la consistenza di un prodotto.

Analisi Nutrizionale

Nell'industria alimentare, la calcinazione è un pilastro dell'analisi nutrizionale. Il contenuto totale di cenere è un valore standard richiesto per l'etichettatura nutrizionale, fornendo a consumatori e regolatori una chiara misura dei componenti minerali non energetici dell'alimento.

Controllo Qualità e Autenticità

Per molti prodotti, il contenuto di cenere atteso rientra in un intervallo molto specifico. Una percentuale di cenere costante da lotto a lotto indica che le materie prime e il processo di produzione sono stabili. Un risultato inatteso può segnalare contaminazione, adulterazione o una deviazione nella formulazione.

Comprendere la Limitazione Chiave

Sebbene incredibilmente utile, è fondamentale capire cosa il processo di calcinazione fa e non fa. Interpretare erroneamente i risultati è un errore comune.

Cenere Totale vs. Minerali Specifici

La limitazione più significativa della calcinazione è che fornisce solo il contenuto minerale totale. Ti dice il peso combinato di tutti i composti inorganici ma non li differenzia.

Un Primo Passo Distruttivo

Il processo distrugge completamente il campione originale. Inoltre, se è necessario conoscere la concentrazione di un minerale specifico, come calcio o ferro, la calcinazione è solo il primo passo. La cenere risultante deve quindi essere disciolta e analizzata utilizzando tecniche più avanzate, come la spettroscopia ad assorbimento atomico.

Come Applicare Questo al Tuo Progetto

Il motivo per cui esegui un test di calcinazione determinerà come interpreti i suoi risultati.

- Se il tuo obiettivo principale è l'etichettatura nutrizionale: La calcinazione fornisce direttamente il valore di "cenere totale" richiesto per un'analisi prossimale completa, fondamentale per creare un pannello di informazioni nutrizionali accurato.

- Se il tuo obiettivo principale è la garanzia di qualità: Usa la calcinazione per stabilire una linea di base coerente per il tuo prodotto; deviazioni significative nella percentuale di cenere possono segnalare problemi con le materie prime o la lavorazione.

- Se il tuo obiettivo principale è identificare minerali specifici: Considera la calcinazione come un passaggio preparatorio. Il processo è necessario per isolare i minerali dalla matrice organica prima di poter procedere con tecniche di analisi elementare più specifiche.

In definitiva, la calcinazione trasforma un campione complesso in una misura semplice e fondamentale del suo valore inorganico.

Tabella Riepilogativa:

| Aspetto | Punto Chiave |

|---|---|

| Uso Primario | Determina il contenuto minerale inorganico totale (cenere) di un campione. |

| Processo | Riscalda un campione ad alte temperature in ossigeno per bruciare la materia organica. |

| Risultato | Isola un residuo di minerali non combustibili come calcio, potassio e ferro. |

| Applicazione Chiave | Etichettatura nutrizionale, controllo qualità e test di autenticità nell'industria alimentare e in altri settori. |

| Limitazione Principale | Fornisce solo il contenuto minerale totale; non identifica i singoli minerali specifici. |

Pronto a garantire un'analisi minerale e un controllo qualità accurati nel tuo laboratorio?

La calcinazione è un passo fondamentale per un'etichettatura nutrizionale precisa e una garanzia di qualità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio affidabili, inclusi robusti forni di calcinazione progettati per una combustione completa e risultati accurati. I nostri prodotti aiutano i laboratori nei settori alimentare, farmaceutico e ambientale a mantenere i più alti standard di analisi.

Lasciaci aiutarti a ottenere risultati coerenti e affidabili. Contatta i nostri esperti oggi per trovare la soluzione di calcinazione perfetta per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché l'attrezzatura di riscaldamento da laboratorio è necessaria per la colla P@S? Controllo termico essenziale a 100°C per la preparazione dell'elettrolita

- Qual è il ruolo di un forno a muffola nella tostatura di pellet di magnetite? Ottimizzare la fase minerale e la resistenza alla compressione

- Cos'è una stufa da laboratorio? Lo strumento essenziale per essiccare, sterilizzare e polimerizzare

- Qual è il ruolo di un forno da laboratorio nel pretrattamento del rivestimento ceramico PEO? Garantire una stabilizzazione precisa dell'elettrolita

- Quali condizioni fornisce un forno a muffola per nanopolveri di c-LLZO? Sintesi di fase pura a 750°C

- Quale ruolo svolge una muffola da laboratorio nella ZrO2 biosintetizzata? Ottenere la calcinazione di nanoparticelle ad alta purezza

- Cos'è un forno a camera? Ottieni una lavorazione ad alta temperatura precisa per il tuo laboratorio

- Cos'è l'incenerimento (ashing) nell'analisi minerale? Passaggi chiave per un'analisi elementare accurata