In sostanza, un forno di fusione dell'alluminio è uno strumento industriale specializzato progettato per convertire l'alluminio solido, come lingotti o rottami, in uno stato liquido. Sebbene esistano vari metodi di riscaldamento, i forni a induzione sono diventati una tecnologia dominante per questo scopo grazie alla loro efficienza, pulizia e alla capacità unica di migliorare la qualità del metallo durante il processo di fusione stesso.

Il valore primario di un moderno forno di fusione dell'alluminio, in particolare un modello a induzione, non è solo la sua capacità di fondere il metallo. Risiede nella sua capacità di farlo con una perdita minima di materiale, una purezza eccezionale e la capacità intrinseca di creare leghe uniformi e di alta qualità attraverso l'agitazione elettromagnetica.

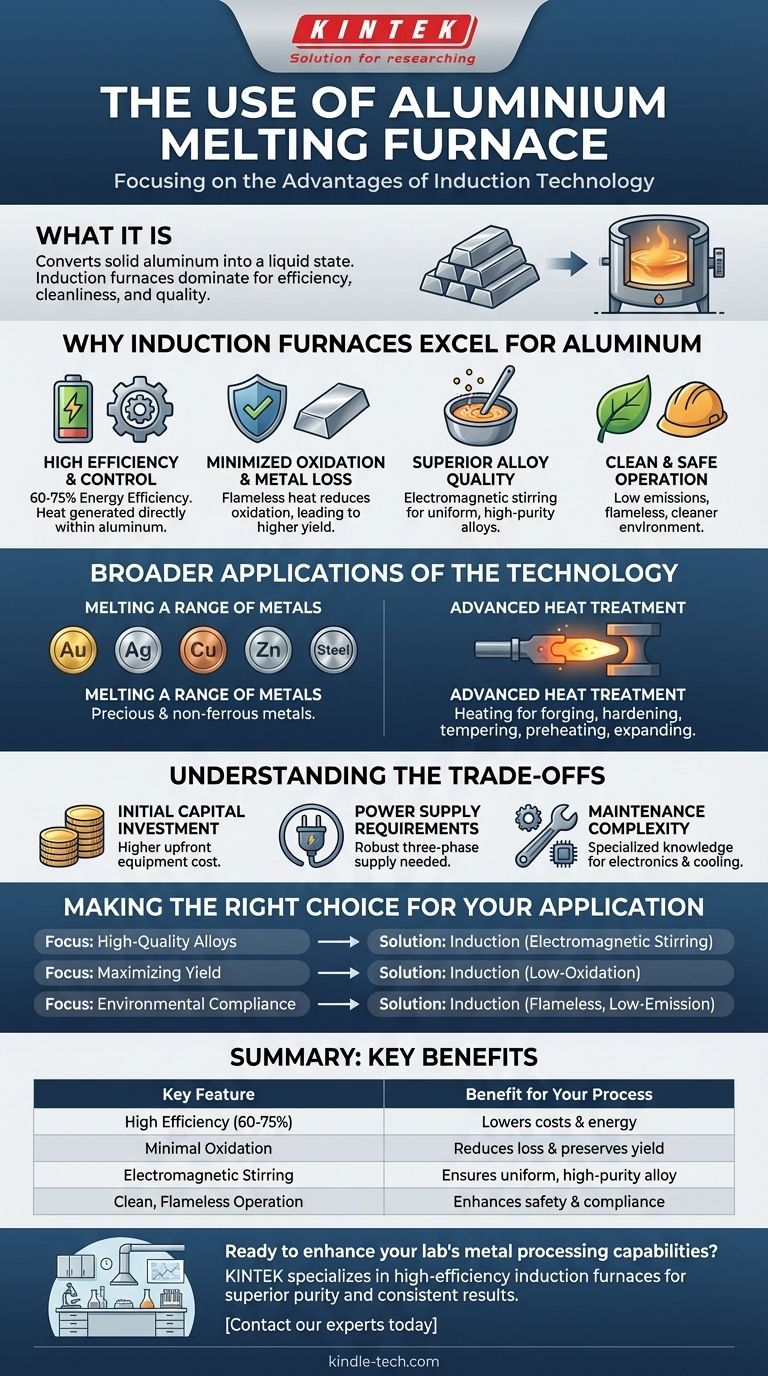

Perché i forni a induzione eccellono per l'alluminio

Le proprietà dell'alluminio presentano sfide specifiche durante la fusione, come un'elevata affinità per l'ossigeno. La tecnologia a induzione affronta direttamente queste sfide, rendendola una soluzione ideale.

Alta efficienza e controllo

Un forno a induzione funziona utilizzando un potente campo magnetico alternato per generare calore direttamente all'interno dell'alluminio stesso. Questo metodo è notevolmente efficiente, raggiungendo spesso un'efficienza energetica dal 60% al 75%, il che si traduce in costi operativi inferiori rispetto ai tradizionali forni a combustibile.

Ossidazione e perdita di metallo minimizzate

L'alluminio si ossida facilmente se esposto all'aria ad alte temperature, formando uno strato di scoria che rappresenta materiale perso. Poiché il riscaldamento a induzione è senza fiamma e la fonte di calore non entra in contatto diretto con il metallo, l'ossidazione è significativamente ridotta. Ciò preserva il prezioso alluminio e porta a una resa maggiore.

Qualità superiore della lega

Questo è probabilmente il vantaggio più critico. Il campo elettrico che riscalda il metallo crea anche un movimento di agitazione naturale e delicato all'interno del bagno fuso. Questa agitazione elettromagnetica è essenziale per la produzione di leghe di alluminio, poiché garantisce che gli elementi aggiunti come silicio, magnesio o rame siano distribuiti in modo perfettamente uniforme, risultando in un prodotto finale omogeneo e di alta purezza.

Funzionamento pulito e sicuro

Senza la combustione di combustibili fossili, i forni a induzione producono emissioni molto basse e un ambiente di lavoro più pulito. Ciò elimina i sottoprodotti associati ai forni a gas o a olio, contribuendo a operazioni più sicure e a una più facile conformità ambientale.

Applicazioni più ampie della tecnologia

Il principio del riscaldamento a induzione non si limita alla fusione dell'alluminio. La sua precisione ed efficienza lo rendono uno strumento versatile in molti processi industriali.

Fusione di una gamma di metalli

Sebbene ottimizzati per l'alluminio, i forni a induzione sono utilizzati per fondere un'ampia varietà di materiali. Ciò include metalli preziosi come oro e argento, altri metalli non ferrosi come rame e zinco, e persino piccole quantità di acciaio e acciaio inossidabile.

Trattamento termico avanzato

La stessa tecnologia viene applicata in processi che richiedono un riscaldamento preciso senza fusione. Ciò include il riscaldamento di pezzi per la forgiatura, la tempra o il rinvenimento di componenti in acciaio (quenching), il preriscaldamento delle saldature e l'espansione delle estremità dei tubi per il montaggio.

Comprendere i compromessi

Sebbene altamente efficace, la tecnologia a induzione non è una soluzione universale. È importante comprenderne i requisiti specifici.

Investimento iniziale di capitale

La tecnologia alla base dei forni a induzione, inclusi l'alimentazione, le bobine e i sistemi di controllo, è più complessa di quella di un semplice forno a gas. Ciò si traduce tipicamente in un costo iniziale dell'attrezzatura più elevato.

Requisiti di alimentazione

I forni a induzione richiedono un'alimentazione elettrica trifase robusta in grado di gestire elevate richieste di potenza. Questo può essere un fattore limitante per officine più piccole o strutture che non dispongono dell'infrastruttura elettrica necessaria.

Complessità della manutenzione

L'elettronica sofisticata e i sistemi di raffreddamento ad acqua che impediscono il surriscaldamento delle bobine a induzione richiedono conoscenze specialistiche per la manutenzione e la riparazione, che possono essere più complesse rispetto alla manutenzione di un bruciatore convenzionale.

Fare la scelta giusta per la tua applicazione

La scelta del forno giusto dipende interamente dai tuoi obiettivi e priorità operative.

- Se il tuo obiettivo principale è la produzione di leghe di alta qualità: l'agitazione elettromagnetica intrinseca di un forno a induzione è irrinunciabile per ottenere risultati coerenti e uniformi.

- Se il tuo obiettivo principale è massimizzare la resa del materiale: l'ambiente a bassa ossidazione della fusione a induzione farà risparmiare materiale e costi significativi, specialmente quando si lavora con grandi volumi.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza sul lavoro: un forno a induzione senza fiamma e a basse emissioni offre un chiaro vantaggio rispetto ai sistemi basati sulla combustione.

In definitiva, la scelta della giusta tecnologia del forno riguarda meno la semplice fusione del metallo e più il controllo della qualità, dell'efficienza e del risultato finale dell'intero processo.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio per il tuo processo |

|---|---|

| Alta efficienza (60-75%) | Riduce i costi operativi e il consumo energetico |

| Ossidazione minima | Riduce la perdita di materiale e preserva la resa dell'alluminio |

| Agitazione elettromagnetica | Garantisce la produzione di leghe uniformi e ad alta purezza |

| Funzionamento pulito e senza fiamma | Migliora la sicurezza sul lavoro e la conformità ambientale |

Pronto a migliorare le capacità di lavorazione dei metalli del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a induzione ad alta efficienza per alluminio e altri metalli. Le nostre soluzioni sono progettate per offrire purezza superiore, massimizzare la resa del materiale e garantire risultati coerenti per le tue esigenze di laboratorio o di produzione. Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master