Un metodo di produzione di film sottili è un processo altamente controllato utilizzato per depositare uno strato eccezionalmente sottile di materiale su una superficie, nota come substrato. Questi metodi, che includono tecniche come l'evaporazione, la sputtering e la deposizione chimica da vapore (CVD), consentono agli ingegneri di costruire materiali strato per strato, spesso su scala atomica, per ottenere proprietà specifiche che il materiale sfuso non possiede.

Comprendere la produzione di film sottili non riguarda solo la tecnica; riguarda il controllo preciso delle proprietà di un materiale a livello atomico. Il metodo di deposizione scelto è il collegamento critico tra una materia prima e la sua applicazione ad alta tecnologia, determinando direttamente la durabilità, la chiarezza ottica o la conduttività elettrica del film.

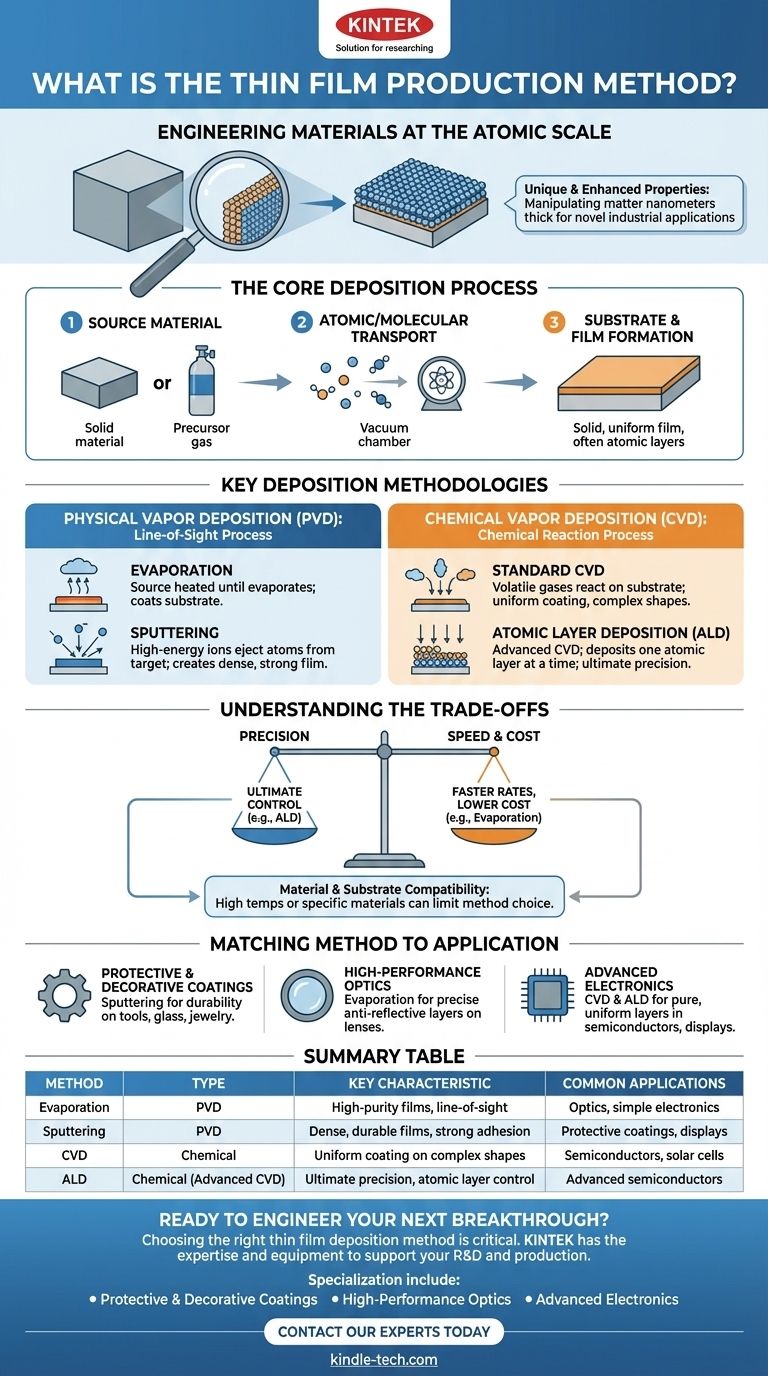

L'obiettivo: dal materiale sfuso agli strati atomici

Lo scopo fondamentale della creazione di un film sottile è quello di ingegnerizzare un materiale con proprietà uniche e migliorate. Ciò si ottiene manipolando la materia su scala microscopica.

Perché i film sottili sono importanti

Quando un materiale viene ridotto dalla sua forma sfusa a un film spesso solo pochi nanometri, le sue caratteristiche fisiche cambiano drasticamente. Ciò è dovuto a un aumento del rapporto superficie-volume e agli effetti quantistici, sbloccando nuove capacità per un'ampia gamma di applicazioni industriali.

Il processo fondamentale: deposizione

Quasi tutti i metodi di produzione di film sottili condividono un principio comune. Innanzitutto, un materiale sorgente viene convertito nei suoi componenti atomici o molecolari. Quindi, queste particelle vengono trasportate e depositate su un substrato all'interno di un ambiente altamente controllato, tipicamente una camera a vuoto, per formare un film solido e uniforme.

Metodologie di deposizione chiave

Il metodo specifico scelto dipende interamente dal materiale utilizzato, dal substrato su cui viene applicato e dalle proprietà desiderate del film finale. Le categorie principali sono la Deposizione Fisica da Vapore e la Deposizione Chimica da Vapore.

Deposizione Fisica da Vapore (PVD)

La PVD comporta la trasformazione fisica del materiale sorgente solido in un vapore che poi si condensa sul substrato. Questo è un processo "a linea di vista" in cui gli atomi viaggiano direttamente dalla sorgente al bersaglio.

I due metodi PVD più comuni sono:

- Evaporazione: Il materiale sorgente viene riscaldato in un vuoto fino a quando non evapora, creando un vapore che riveste il substrato.

- Sputtering: Il materiale sorgente (o "bersaglio") viene bombardato con ioni ad alta energia, che staccano fisicamente gli atomi dalla sua superficie. Questi atomi espulsi si depositano quindi sul substrato, creando un film denso e fortemente aderente.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato è esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il film sottile desiderato. Questo metodo non è a linea di vista e può rivestire uniformemente forme complesse. La Deposizione di Strati Atomici (ALD) è una forma avanzata di CVD che deposita il materiale un singolo strato atomico alla volta, offrendo la massima precisione.

Comprendere i compromessi

Nessun singolo metodo di deposizione è perfetto per ogni applicazione. La scelta di quello giusto richiede un equilibrio tra prestazioni, costi e compatibilità dei materiali.

Il metodo definisce il risultato

La tecnica utilizzata non è arbitraria; essa determina la qualità finale del film. Ad esempio, i film sputtered sono spesso più densi e durevoli dei film evaporati, rendendoli ideali per rivestimenti protettivi su utensili.

Precisione vs. velocità e costi

Metodi altamente precisi come la Deposizione di Strati Atomici offrono un controllo ineguagliabile sullo spessore del film, il che è fondamentale per dispositivi semiconduttori complessi. Tuttavia, questa precisione comporta un costo in termini di velocità di deposizione più lenta e costi di attrezzatura più elevati rispetto a metodi più veloci come l'evaporazione.

Limitazioni di materiale e substrato

Le alte temperature richieste per alcuni processi CVD possono danneggiare substrati sensibili come la plastica. Allo stesso modo, alcuni materiali sono difficili da evaporare o sputterare efficacemente, costringendo gli ingegneri a scegliere un metodo basato sulla compatibilità chimica e fisica.

Abbinare il metodo all'applicazione

Il metodo di produzione ideale è dettato interamente dalla funzione desiderata del film sottile. La scelta dipenderà dal fatto che tu abbia bisogno di durabilità, purezza ottica o prestazioni elettriche.

- Se il tuo obiettivo principale sono rivestimenti protettivi o decorativi: Metodi come la sputtering sono spesso scelti per la loro durabilità e forte adesione su utensili, vetri architettonici o gioielli.

- Se il tuo obiettivo principale è l'ottica ad alte prestazioni: Processi che richiedono un controllo preciso dello spessore, come l'evaporazione o la sputtering a fascio ionico, sono essenziali per creare strati antiriflesso su lenti o specchi altamente riflettenti.

- Se il tuo obiettivo principale è l'elettronica avanzata: Metodi come CVD e ALD sono critici per creare gli strati puri, uniformi e complessi richiesti per semiconduttori, celle solari e display touch-panel.

Padroneggiando i principi della deposizione, possiamo ingegnerizzare materiali dall'atomo in su, costruendo le fondamenta per la prossima generazione di tecnologia.

Tabella riassuntiva:

| Metodo | Tipo | Caratteristica chiave | Applicazioni comuni |

|---|---|---|---|

| Evaporazione | PVD | Film ad alta purezza, linea di vista | Ottica, elettronica semplice |

| Sputtering | PVD | Film densi, durevoli, forte adesione | Rivestimenti protettivi, display |

| CVD | Chimico | Rivestimento uniforme su forme complesse | Semiconduttori, celle solari |

| ALD | Chimico (CVD avanzato) | Massima precisione, controllo a strati atomici | Semiconduttori avanzati |

Pronto a ingegnerizzare la tua prossima innovazione?

Scegliere il giusto metodo di deposizione di film sottili è fondamentale per le prestazioni, la durabilità e il costo del tuo prodotto. Che tu abbia bisogno di rivestimenti protettivi durevoli, strati ottici ad alta precisione o film elettronici complessi, KINTEK ha l'esperienza e le attrezzature per supportare la tua ricerca e sviluppo e la produzione.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per:

- Rivestimenti protettivi e decorativi: Ottieni durezza e adesione superiori.

- Ottica ad alte prestazioni: Crea strati antiriflesso o riflettenti precisi.

- Elettronica avanzata: Sviluppa i film puri e uniformi richiesti per semiconduttori e display.

Discutiamo le tue specifiche esigenze di materiale e substrato. Contatta i nostri esperti oggi stesso per trovare la soluzione ottimale per film sottili per la tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni