In sintesi, la tecnica di evaporazione termica è un processo di deposizione fisica da vapore (PVD) per la creazione di film eccezionalmente sottili. Funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non evapora in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa su una superficie bersaglio più fredda, nota come substrato, formando un rivestimento solido e uniforme.

L'evaporazione termica è un metodo di deposizione semplice che utilizza calore e vuoto per trasportare il materiale atomo per atomo. Il processo si basa su un principio fondamentale: un materiale riscaldato nel vuoto viaggerà in linea retta fino a quando non colpisce una superficie più fredda, dove si attaccherà e costruirà un nuovo strato.

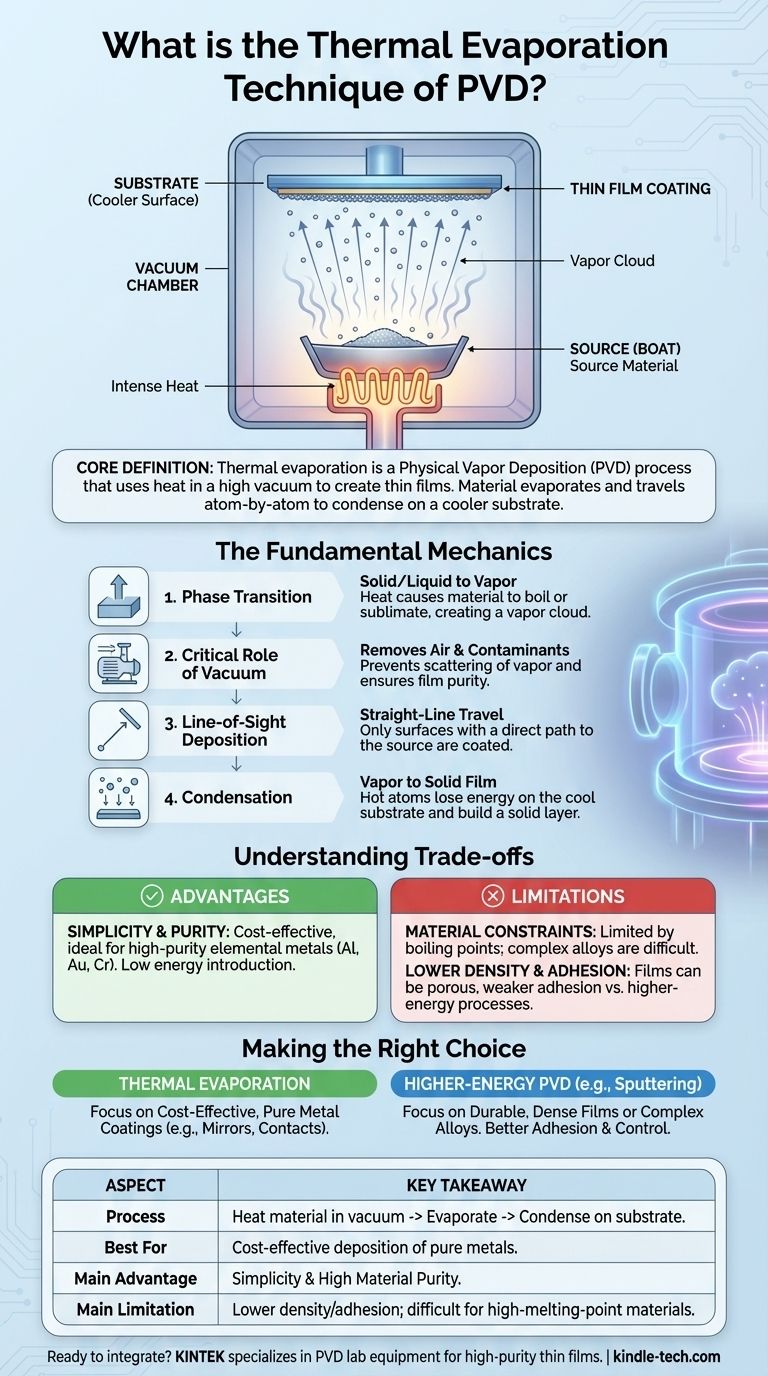

La Meccanica Fondamentale dell'Evaporazione Termica

Per comprendere veramente questa tecnica, è essenziale scomporre il processo nelle sue quattro fasi critiche. Ogni fase svolge un ruolo preciso nella qualità finale e nelle caratteristiche del film sottile.

Transizione di Fase: Da Solido a Vapore

Il processo inizia con il materiale sorgente, che può essere solido o liquido, posto in un supporto (spesso chiamato "barchetta"). Questo materiale viene riscaldato intensamente.

Il calore fa sì che il materiale si fonda e poi bolla o, per alcuni materiali, sublimi direttamente da uno stato solido a uno gassoso. Questo crea una nuvola di atomi o molecole vaporizzate.

Il Ruolo Critico del Vuoto

L'intero processo è condotto in un ambiente di alto vuoto, che non è semplicemente uno spazio vuoto ma un componente attivo della tecnica.

Il vuoto serve a due scopi principali. In primo luogo, rimuove le molecole d'aria che altrimenti colliderebbero con gli atomi di vapore, disperdendoli e impedendo loro di raggiungere il substrato. In secondo luogo, elimina i contaminanti come ossigeno e vapore acqueo, che potrebbero reagire con il vapore caldo e compromettere la purezza del film finale.

Deposizione a Linea di Vista

Una volta vaporizzati, gli atomi si allontanano dalla sorgente in linee rette, una caratteristica nota come viaggio a linea di vista.

Ciò significa che solo le superfici con un percorso diretto e senza ostacoli verso la sorgente saranno rivestite. Qualsiasi parte del substrato ombreggiata dalla sorgente riceverà poca o nessuna deposizione.

Condensazione: Da Vapore a Film Solido

Il substrato è posizionato strategicamente all'interno della camera ed è mantenuto a una temperatura significativamente inferiore rispetto alla sorgente di vapore.

Quando gli atomi di vapore caldo colpiscono la superficie fredda del substrato, perdono rapidamente la loro energia termica. Questa perdita di energia li fa condensare di nuovo in uno stato solido, costruendo meticolosamente lo strato di film sottile strato dopo strato.

Comprendere i Compromessi

Sebbene potente, l'evaporazione termica non è la soluzione universale per tutte le applicazioni di film sottili. Comprendere i suoi vantaggi e limiti intrinseci è cruciale per prendere una decisione informata.

Vantaggio: Semplicità e Purezza

L'evaporazione termica è spesso considerata uno dei metodi PVD più semplici ed economici. È particolarmente efficace per depositare film ad alta purezza di metalli elementari come alluminio, oro o cromo, poiché il processo introduce pochissima energia o contaminazione.

Limitazione: Vincoli Materiali

La tecnica è limitata dal punto di ebollizione del materiale sorgente. I materiali con punti di fusione estremamente elevati sono difficili e ad alta intensità energetica da evaporare. Inoltre, depositare leghe complesse può essere difficile, poiché i diversi elementi nella lega possono evaporare a velocità diverse, modificando la composizione del film finale.

Limitazione: Adesione e Densità del Film

Rispetto a processi ad alta energia come lo sputtering, i film creati mediante evaporazione termica possono talvolta presentare una densità inferiore e un'adesione più debole al substrato. Gli atomi depositati arrivano con energia relativamente bassa, il che può comportare una struttura del film più porosa.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo PVD corretto dipende interamente dalle proprietà desiderate del film finale e dai tuoi vincoli operativi.

- Se il tuo obiettivo principale è un rivestimento economico con metalli puri: L'evaporazione termica è una scelta eccellente e semplice, specialmente per applicazioni come rivestimenti a specchio o semplici contatti elettrici.

- Se il tuo obiettivo principale è la creazione di film durevoli e densi o leghe complesse: Dovresti considerare metodi PVD ad alta energia come lo sputtering, che forniscono un'adesione superiore e un controllo più preciso sulla composizione finale del film.

In definitiva, comprendere questo equilibrio tra semplicità e proprietà del film è la chiave per sfruttare efficacemente l'evaporazione termica nel tuo progetto.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Processo | Riscalda un materiale nel vuoto finché non evapora e si condensa su un substrato. |

| Ideale per | Deposizione economica di metalli puri (es. Alluminio, Oro). |

| Vantaggio principale | Semplicità e alta purezza del materiale. |

| Limitazione principale | Minore densità/adesione del film rispetto allo sputtering; difficile per materiali ad alto punto di fusione. |

Pronto a integrare l'evaporazione termica nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata nella fornitura delle precise apparecchiature e dei materiali di consumo da laboratorio di cui hai bisogno per processi PVD affidabili. Che tu stia rivestendo specchi o creando contatti elettrici, la nostra esperienza ti garantisce la soluzione giusta per film sottili ad alta purezza. Contatta i nostri esperti oggi stesso per discutere le tue esigenze di progetto!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili