Il principio fondamentale di un forno a muffola è il riscaldamento indiretto all'interno di un ambiente controllato. Utilizza una camera ad alta temperatura – la "muffola" – per riscaldare un materiale senza che questo entri mai in contatto diretto con la fonte di calore, come fiamme o elementi riscaldanti elettrici. I forni a muffola moderni sono tipicamente elettrici e utilizzano il riscaldamento a resistenza per raggiungere temperature precise e elevate in un'atmosfera priva di contaminanti di combustione.

La caratteristica distintiva di un forno a muffola non è solo la sua capacità di raggiungere alte temperature, ma il suo principio di separazione. Isolando il campione riscaldato dalla fonte di energia e dai suoi sottoprodotti, garantisce la purezza del materiale e consente processi termici altamente controllati e ripetibili.

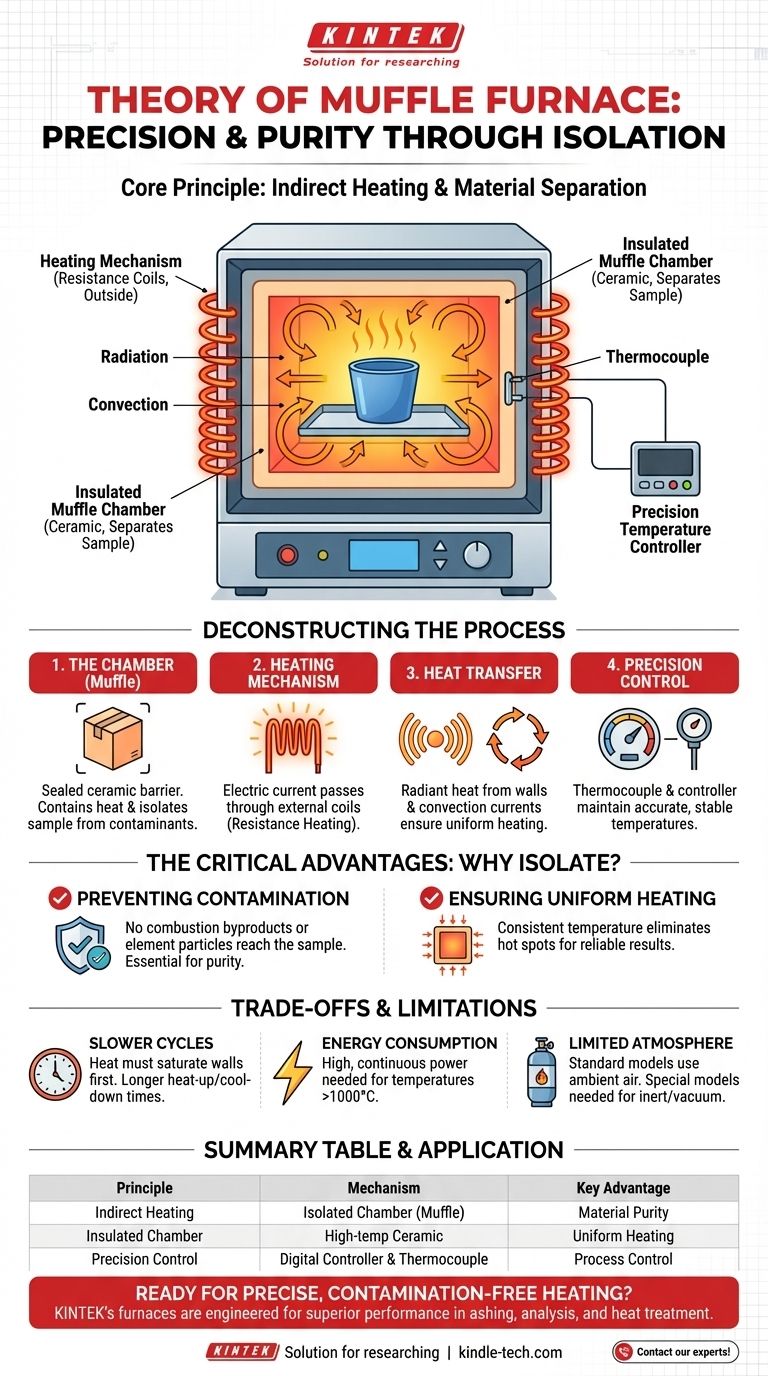

Decostruire il Principio di Funzionamento

Per comprendere la sua teoria, è meglio scomporre il forno nelle sue componenti e processi fondamentali. Questo rivela come raggiunge sia il calore elevato che l'alta purezza.

La Camera Isolante (La "Muffola")

Il cuore del forno è la muffola stessa. Si tratta di una camera chiusa, tipicamente rettangolare, realizzata con materiali refrattari ad alta temperatura come la ceramica densa.

Questa camera svolge una duplice funzione: contiene il materiale da riscaldare e funge da barriera, isolandolo dall'esterno. Le sue pareti sono progettate per resistere a stress termici estremi e prevenire la dispersione di calore.

Il Meccanismo di Riscaldamento

Mentre i forni a muffola storici bruciavano combustibili come carbone o legno, le versioni moderne sono quasi esclusivamente elettriche.

Funzionano secondo il principio del riscaldamento a resistenza. La corrente elettrica viene fatta passare attraverso bobine ad alta resistenza (elementi riscaldanti) spesso realizzate con materiali come Nichel-Cromo (Nichrome) o Kanthal. Poiché questi elementi resistono al flusso di elettricità, convertono l'energia elettrica direttamente in calore, diventando incandescenti.

È fondamentale notare che questi elementi riscaldanti si trovano all'esterno della camera della muffola, avvolti attorno ad essa o incorporati nelle pareti isolate del forno.

Trasferimento di Calore: Irraggiamento e Convezione

Poiché il campione non tocca gli elementi riscaldanti, il calore deve essere trasferito indirettamente. Ciò avviene principalmente in due modi:

- Irraggiamento: Le pareti calde della camera della muffola irradiano energia termica verso l'interno, riscaldando uniformemente tutte le superfici del campione.

- Convezione: L'aria all'interno della camera sigillata si riscalda, creando correnti convettive che circolano e trasferiscono calore al campione.

Questo processo combinato assicura che l'intero campione sia riscaldato in modo uniforme, evitando punti caldi che potrebbero verificarsi con l'impatto diretto della fiamma.

Controllo Preciso della Temperatura

I forni a muffola moderni includono una termocoppia e un controllore digitale. La termocoppia misura la temperatura interna della camera in tempo reale.

Il controllore confronta questa lettura con il punto impostato dall'utente e modula con precisione la potenza inviata agli elementi riscaldanti, consentendo una gestione della temperatura estremamente stabile e accurata.

Il Vantaggio Critico: Isolamento e Purezza

Il metodo di riscaldamento indiretto non è il modo più efficiente dal punto di vista energetico per generare calore, ma offre un vantaggio predominante che definisce lo scopo del forno: la purezza.

Prevenzione della Contaminazione

In molti processi scientifici e industriali, la contaminazione del campione è inaccettabile. In un forno alimentato a combustibile, sottoprodotti come fuliggine, cenere e gas volatili rovinerebbero il campione.

Posizionando il campione all'interno della muffola, questo viene completamente isolato da tali contaminanti. Anche nei modelli elettrici, questa separazione impedisce che eventuali degassamenti o particelle microscopiche provenienti dagli elementi riscaldanti raggiungano il campione.

Garantire un Riscaldamento Uniforme

La natura chiusa e isolata della muffola crea un ambiente termico altamente stabile. Il calore viene irradiato da tutte le pareti, garantendo che il campione sia riscaldato uniformemente da tutti i lati. Ciò è fondamentale per processi come la ricottura dei metalli o l'esecuzione di analisi chimiche precise.

Comprendere i Compromessi e i Limiti

Nessuna tecnologia è perfetta. Riconoscere i compromessi è fondamentale per utilizzare efficacemente un forno a muffola.

Cicli di Riscaldamento Più Lenti

Poiché il calore deve prima saturare le spesse pareti ceramiche della muffola prima di poter essere irradiato al campione, i forni a muffola hanno generalmente tempi di riscaldamento e raffreddamento più lenti rispetto ai forni a fuoco diretto o a induzione.

Consumo Energetico

Mantenere temperature di 1000°C o superiori richiede un apporto significativo e continuo di energia elettrica. L'isolamento è progettato per essere efficiente, ma questo è intrinsecamente un processo ad alta intensità energetica.

Controllo Limitato dell'Atmosfera (Nei Modelli Base)

Un forno a muffola standard riscalda un campione in aria ambiente. Se un processo richiede un'atmosfera inerte (come azoto o argon) o un vuoto, è necessario un forno più specializzato e costoso con porte per gas e guarnizioni sottovuoto.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se un forno a muffola è lo strumento giusto, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la purezza del materiale e la precisione analitica: Un forno a muffola è essenziale. È lo standard per la calcinazione dei campioni, l'analisi gravimetrica e il trattamento termico di materiali che devono rimanere incontaminati.

- Se il tuo obiettivo principale è la fusione rapida e ad alto volume: Un forno a fuoco diretto o a induzione su larga scala potrebbe essere più efficiente in termini di tempo ed energia, poiché il riscaldamento indiretto è più lento.

- Se il tuo obiettivo principale è un semplice trattamento termico ad alta temperatura in aria: Un forno a muffola elettrico standard è una scelta eccellente, affidabile e ampiamente disponibile per raggiungere temperature controllate.

In definitiva, comprendere questo principio di separazione è la chiave per sfruttare il forno a muffola per risultati precisi e affidabili.

Tabella Riassuntiva:

| Principio | Meccanismo | Vantaggio Chiave |

|---|---|---|

| Riscaldamento Indiretto | Il campione è isolato in una camera (muffola); il calore viene trasferito tramite irraggiamento/convezione. | Purezza del Materiale (Nessuna contaminazione da elementi riscaldanti o sottoprodotti di combustione) |

| Camera Isolante | Realizzata in ceramica ad alta temperatura per contenere il calore e isolare il campione. | Riscaldamento Uniforme (Temperatura costante per risultati affidabili e ripetibili) |

| Controllo di Precisione | Il controllore digitale e la termocoppia mantengono temperature accurate e stabili. | Controllo del Processo (Essenziale per test analitici e cicli termici specifici) |

Pronto per ottenere un riscaldamento preciso e privo di contaminazione nel tuo laboratorio?

I forni a muffola di KINTEK sono progettati per prestazioni superiori in applicazioni come la calcinazione dei campioni, l'analisi gravimetrica e il trattamento termico. La nostra esperienza assicura che tu ottenga l'attrezzatura giusta per una lavorazione termica pura e controllata.

Contatta oggi i nostri esperti per trovare il forno a muffola perfetto per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso