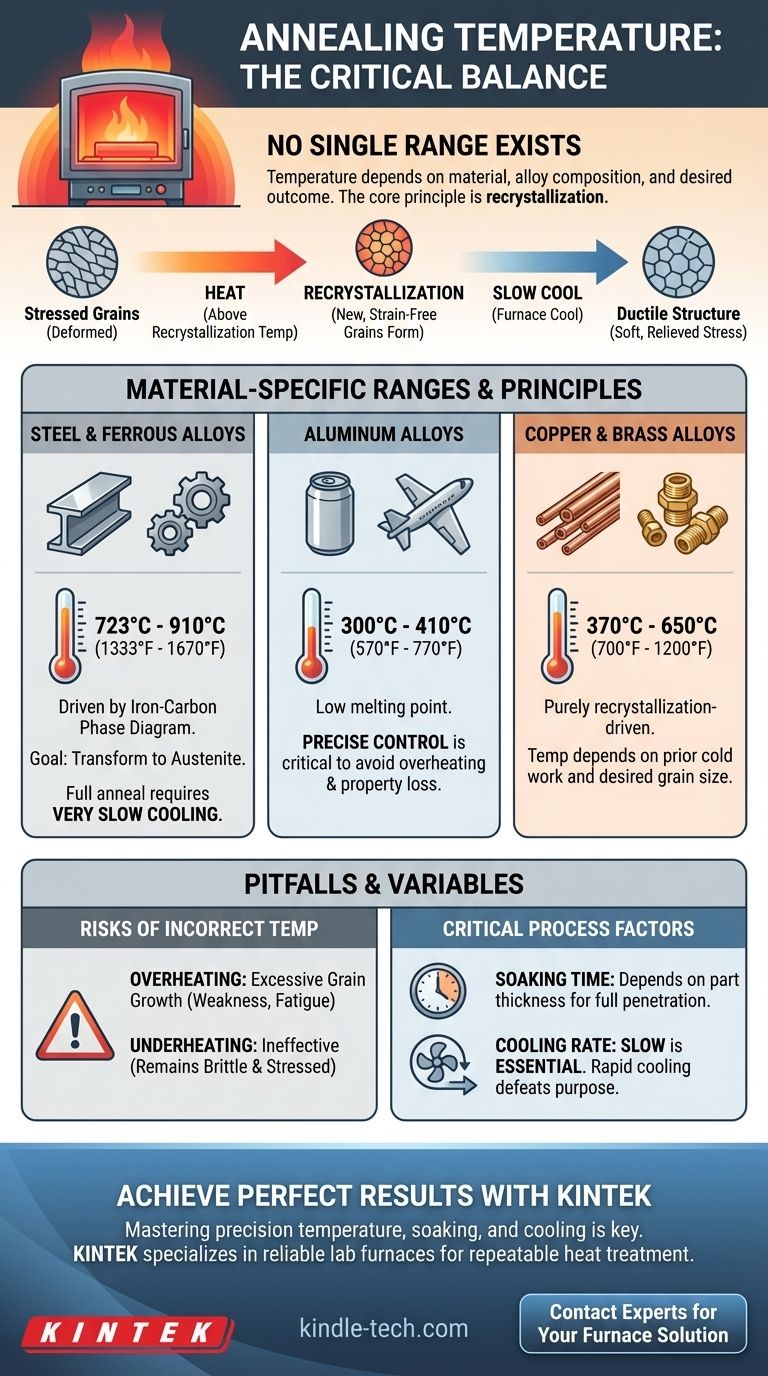

Fondamentalmente, non esiste un unico intervallo di temperatura per la ricottura. La temperatura corretta dipende interamente dal materiale specifico sottoposto a trattamento termico, dalla sua composizione in lega e dal risultato desiderato. Per gli acciai, questa rientra tipicamente tra 723°C e 910°C (1333°F e 1670°F), mentre per le leghe di alluminio, può essere bassa quanto 300°C a 410°C (570°F a 770°F).

Il principio fondamentale della ricottura non consiste nel raggiungere un numero magico, ma nel riscaldare un materiale al di sopra della sua temperatura di ricristallizzazione e poi raffreddarlo lentamente. Questo processo ripara la struttura cristallina interna del materiale, alleviando lo stress e aumentandone la duttilità.

Il Principio Fondamentale: Cosa Realizza la Ricottura

A livello microscopico, la ricottura è un processo di recupero e riparazione. Inverte gli effetti dell'incrudimento, che si verifica quando un metallo viene piegato, forgiato o lavorato.

Alleviare le Tensioni Interne

Quando si piega un pezzo di metallo, non si sta solo cambiando la sua forma; si sta deformando la sua struttura cristallina interna, nota come grani. Questo crea un'alta densità di difetti chiamati dislocazioni, che rende il materiale più duro, più fragile e pieno di tensioni interne.

Il Ruolo della Temperatura

Il calore fornisce l'energia termica necessaria affinché gli atomi all'interno del reticolo cristallino si muovano. All'aumentare della temperatura, questa mobilità atomica aumenta significativamente.

Ricristallizzazione: La Trasformazione Chiave

L'evento più importante durante la ricottura è la ricristallizzazione. Questo è il punto in cui nuovi grani privi di deformazione iniziano a formarsi e crescere, consumando i vecchi grani deformati. Affinché la ricottura sia efficace, la temperatura deve essere sufficientemente alta per avviare e completare questo processo.

Perché la Temperatura Varia in Base al Materiale

La temperatura di ricristallizzazione è una proprietà unica di ciascun materiale, motivo per cui le temperature di ricottura differiscono così drasticamente.

Acciaio e Leghe Ferrose

Per l'acciaio, le temperature di ricottura sono determinate con precisione dal diagramma di fase ferro-carbonio. L'obiettivo è spesso riscaldare l'acciaio al di sopra della sua temperatura critica superiore (A3 o Acm) per trasformare la sua struttura in una fase uniforme chiamata austenite.

Una ricottura completa per un tipico acciaio al carbonio comporta il riscaldamento a circa 30-50°C (50-90°F) al di sopra di questo punto critico, il mantenimento a tale temperatura e quindi il raffreddamento estremamente lento nel forno. Questo produce una struttura di perlite morbida, duttile e a grana grossa.

Leghe di Rame e Ottone

Il rame e le sue leghe, come l'ottone, non subiscono le stesse trasformazioni di fase dell'acciaio. La loro ricottura riguarda puramente la ricristallizzazione.

L'intervallo di temperatura di ricottura tipico per il rame puro è di 370°C a 650°C (700°F a 1200°F). La temperatura esatta dipende dalla quantità di lavorazione a freddo precedente e dalla dimensione del grano finale desiderata.

Leghe di Alluminio

L'alluminio ha un punto di fusione molto più basso, quindi anche le sue temperature di ricottura sono significativamente inferiori. L'intervallo è generalmente tra 300°C e 410°C (570°F e 770°F).

Il controllo della temperatura è particolarmente critico per l'alluminio, poiché il surriscaldamento può facilmente portare a una perdita di proprietà meccaniche o persino a una fusione parziale.

Comprendere i Compromessi e le Insidie

Il raggiungimento del corretto risultato di ricottura richiede un preciso equilibrio tra temperatura, tempo e velocità di raffreddamento. Sbagliare uno qualsiasi di questi fattori può rovinare il pezzo.

Il Rischio di Surriscaldamento

Superare la temperatura di ricottura ottimale è pericoloso. Può causare un'eccessiva crescita del grano, dove i cristalli appena formati diventano troppo grandi. Ciò riduce significativamente la resistenza, la tenacità e la vita a fatica del materiale. In casi estremi, può portare a danni permanenti o alla fusione.

Il Problema del Sottoriscaldamento

Se la temperatura è troppo bassa—al di sotto del punto di ricristallizzazione del materiale—il processo di ricottura fallirà semplicemente. Le tensioni interne dovute all'incrudimento non verranno alleviate e il materiale rimarrà duro e fragile.

L'Influenza del Tempo di Mantenimento (Soaking Time)

Il mantenimento si riferisce al mantenimento del materiale alla temperatura target. Il tempo richiesto dipende dallo spessore e dalla massa del pezzo. Un componente spesso necessita di un tempo di mantenimento più lungo per garantire che il calore penetri completamente nel suo nucleo e che l'intera struttura si trasformi.

Il Ruolo Critico della Velocità di Raffreddamento

Per la maggior parte dei processi di ricottura (specialmente una ricottura completa sull'acciaio), una velocità di raffreddamento molto lenta è essenziale. Un raffreddamento rapido, come la tempra in aria o acqua, reintrodurrà lo stress e indurirà il materiale, vanificando lo scopo della ricottura. La pratica standard è lasciare che il pezzo si raffreddi lentamente con il forno per molte ore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare i parametri corretti di ricottura, devi prima definire il tuo materiale e il tuo obiettivo.

- Se il tuo obiettivo principale è lavorare con l'acciaio: Consulta il diagramma di fase ferro-carbonio per il tuo specifico grado di acciaio per identificare le sue temperature critiche (A1, A3, Acm) come guida.

- Se il tuo obiettivo principale sono i metalli non ferrosi come rame o alluminio: Consulta un manuale metallurgico affidabile o la scheda tecnica del fornitore del materiale per gli intervalli di temperatura comprovati per quella specifica lega.

- Se il tuo obiettivo principale è ottenere la massima morbidezza e duttilità: Stai probabilmente eseguendo una ricottura completa, che richiede il riscaldamento al di sopra della temperatura critica superiore e un raffreddamento molto lento nel forno.

- Se il tuo obiettivo principale è alleviare lo stress tra le fasi di produzione: Una "ricottura di processo" o "ricottura di distensione" a bassa temperatura potrebbe essere sufficiente e più efficiente di una ricottura completa.

In definitiva, una ricottura di successo deriva dalla comprensione che la temperatura è uno strumento per manipolare le proprietà fondamentali di un materiale specifico.

Tabella Riepilogativa:

| Materiale | Intervallo di Temperatura di Ricottura Tipico | Principio Chiave |

|---|---|---|

| Acciaio | 723°C - 910°C (1333°F - 1670°F) | Riscaldare al di sopra della temperatura critica superiore (A3) per ricottura completa |

| Leghe di Alluminio | 300°C - 410°C (570°F - 770°F) | Il controllo preciso è critico per evitare il surriscaldamento |

| Rame/Ottone | 370°C - 650°C (700°F - 1200°F) | Guidato dalla ricristallizzazione della struttura lavorata a freddo |

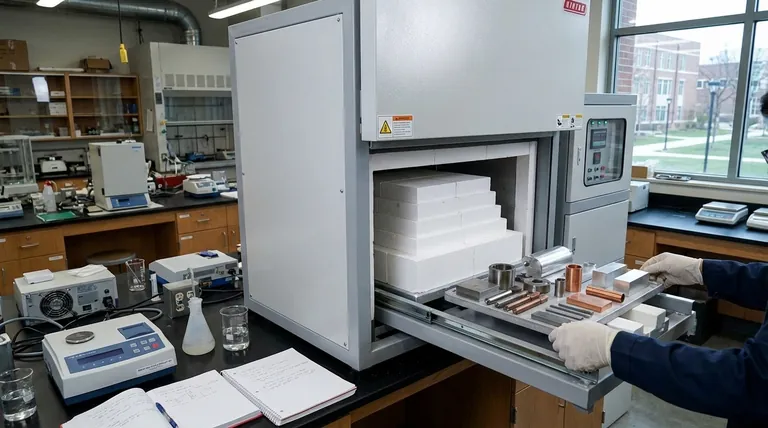

Ottieni Risultati di Ricottura Perfetti con KINTEK

Padroneggiare la temperatura precisa, il tempo di mantenimento e la velocità di raffreddamento per il tuo materiale specifico è la chiave per una ricottura di successo. Che tu stia lavorando con acciaio, alluminio, rame o altre leghe, avere il giusto forno da laboratorio è indispensabile per ottenere le proprietà del materiale desiderate come duttilità e distensione.

KINTEK è specializzata in forni da laboratorio di precisione e attrezzature progettate per processi di trattamento termico affidabili e ripetibili. Le nostre soluzioni ti aiutano a evitare le insidie del surriscaldamento, del sottoriscaldamento e del raffreddamento improprio, garantendo che i tuoi materiali si comportino esattamente come necessario.

Pronto a ottimizzare il tuo processo di ricottura? Contatta i nostri esperti oggi per trovare il forno perfetto per le esigenze specifiche di scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio