In breve, non esiste una singola temperatura per la deposizione per evaporazione termica. La temperatura corretta dipende interamente dal materiale specifico che viene depositato, poiché ogni elemento o composto richiede una quantità diversa di calore per evaporare a una velocità utile all'interno di un vuoto.

L'obiettivo dell'evaporazione termica non è raggiungere una temperatura fissa, ma riscaldare un materiale sorgente fino a quando non raggiunge una pressione di vapore sufficiente. La temperatura necessaria per fare ciò varia drasticamente da un materiale all'altro.

Perché la temperatura è una variabile, non una costante

Pensare a una singola temperatura di processo è un errore comune. La realtà è che la temperatura è un mezzo per un fine, e quel fine è l'evaporazione controllata.

Il ruolo centrale della pressione di vapore

L'intero processo si basa su una proprietà chiamata pressione di vapore. Questa è la pressione esercitata da un vapore in equilibrio con la sua fase solida o liquida.

Per depositare un film, è necessario riscaldare il materiale sorgente fino a quando la sua pressione di vapore non è significativamente più alta della pressione di base della camera. Una pressione di vapore target tipica per la deposizione è di circa 10⁻² Torr.

Punti di evaporazione specifici del materiale

Ogni materiale ha una relazione unica tra temperatura e pressione di vapore.

Ad esempio, l'alluminio deve essere riscaldato a circa 1000°C per raggiungere la pressione di vapore target per la deposizione. Al contrario, l'oro richiede una temperatura molto più alta, circa 1400°C, per evaporare a una velocità simile. Materiali come il cromo richiedono temperature ancora più elevate.

L'influenza dell'alto vuoto

Il processo viene eseguito in una camera ad alto vuoto (tipicamente da 10⁻⁶ a 10⁻⁵ mbar) per due ragioni critiche.

In primo luogo, il vuoto rimuove le molecole d'aria, il che garantisce un lungo cammino libero medio. Ciò consente agli atomi evaporati di viaggiare dalla sorgente al substrato in linea retta senza collidere con i gas di fondo.

In secondo luogo, in un vuoto, i materiali possono evaporare a temperature ben al di sotto del loro punto di ebollizione atmosferico standard.

Il processo di deposizione in pratica

Comprendere la relazione tra calore, materiale e vuoto chiarisce come funziona il processo dall'inizio alla fine.

Riscaldamento della sorgente

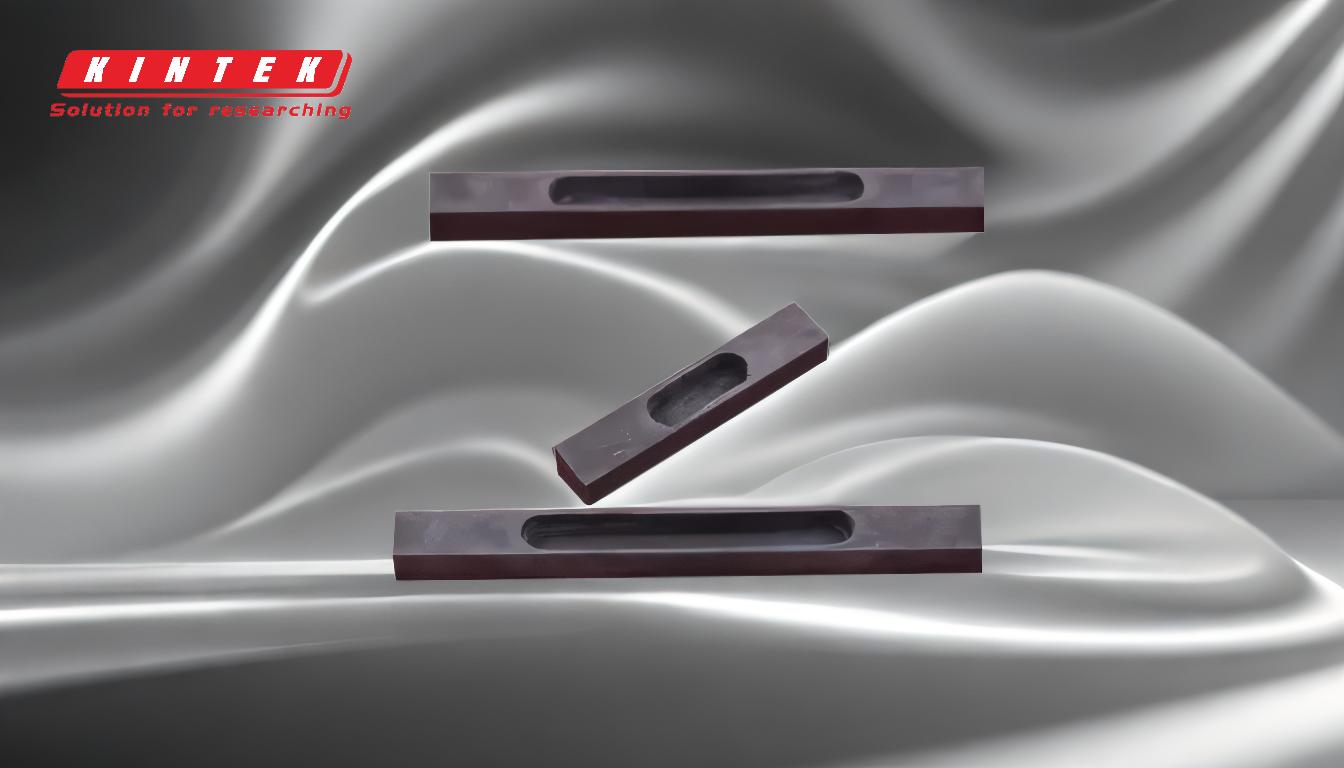

Il materiale sorgente, come pellet di metallo o polvere, viene posto in un contenitore chiamato crogiolo o "barchetta". Questa barchetta è spesso fatta di un materiale refrattario come il tungsteno o il molibdeno.

Una corrente elettrica molto alta viene fatta passare attraverso la barchetta, facendola riscaldare rapidamente a causa della sua resistenza elettrica. Questo calore viene quindi trasferito al materiale sorgente.

Ottenere un'evaporazione controllata

Man mano che la temperatura del materiale sorgente aumenta, la sua pressione di vapore aumenta esponenzialmente. Una volta che la pressione di vapore è sufficientemente alta, gli atomi acquisiscono energia sufficiente per lasciare la superficie e viaggiare verso l'esterno.

L'operatore controlla la velocità di deposizione regolando attentamente la potenza fornita all'elemento riscaldante, che a sua volta controlla la temperatura della sorgente e la sua risultante pressione di vapore.

Condensazione e crescita del film

Il flusso di atomi vaporizzati viaggia attraverso la camera a vuoto e colpisce il substrato molto più freddo (la superficie da rivestire).

Quando colpiscono il substrato freddo, gli atomi perdono la loro energia, si condensano nuovamente in uno stato solido e si accumulano gradualmente per formare un film sottile e uniforme.

Comprendere i compromessi

Aumentare semplicemente la temperatura non è sempre l'approccio migliore. La scelta della temperatura comporta compromessi critici che influenzano la qualità del film finale.

Temperatura vs. velocità di deposizione

Una temperatura della sorgente più elevata porta a una pressione di vapore più alta e quindi a una velocità di deposizione più rapida. Sebbene ciò possa ridurre il tempo di processo, può anche portare a una qualità del film inferiore, a un aumento dello stress e a una struttura meno uniforme.

Purezza del materiale e contaminazione

Se la temperatura è troppo alta, può far evaporare il materiale del crogiolo stesso, contaminando il film. Può anche causare reazioni indesiderate tra il materiale sorgente e il crogiolo.

Riscaldamento involontario del substrato

La sorgente di evaporazione calda irradia una quantità significativa di calore. Questa energia radiante può riscaldare il substrato, il che è spesso indesiderabile, specialmente quando si rivestono materiali sensibili come plastiche o elettronica organica (OLED).

Come determinare la giusta temperatura per il tuo progetto

L'impostazione corretta della temperatura è una funzione del tuo materiale, della tua attrezzatura e del risultato desiderato. Usa le tabelle di pressione di vapore pubblicate come guida.

- Se il tuo obiettivo principale è depositare un metallo standard (es. Alluminio): Consulta una tabella di pressione di vapore per l'alluminio e trova la temperatura che corrisponde a una pressione di vapore di ~10⁻² Torr come punto di partenza.

- Se il tuo obiettivo principale è ottenere un'elevata purezza del film: Scegli una temperatura che fornisca una velocità di deposizione stabile e moderata piuttosto che la velocità più rapida possibile per minimizzare il rischio di co-evaporazione dall'elemento riscaldante.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura: Usa la temperatura della sorgente più bassa possibile che ti dia ancora una velocità di deposizione accettabile e considera l'uso di schermi termici o l'aumento della distanza sorgente-substrato.

In definitiva, padroneggiare l'evaporazione termica deriva dalla comprensione che la temperatura è lo strumento che usi per controllare la pressione di vapore fondamentale del materiale.

Tabella riassuntiva:

| Materiale | Temperatura tipica di evaporazione (per ~10⁻² Torr) |

|---|---|

| Alluminio | ~1000°C |

| Oro | ~1400°C |

| Cromo | >1400°C |

La temperatura è un mezzo per raggiungere la pressione di vapore richiesta per la deposizione.

Hai bisogno di un'evaporazione termica precisa per i tuoi materiali specifici? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni esatte per le tue sfide di deposizione. La nostra esperienza garantisce film ad alta purezza e parametri di processo ottimali per materiali dall'alluminio all'oro. Contatta i nostri esperti oggi stesso per discutere il tuo progetto e ottenere risultati superiori per i film sottili!

Prodotti correlati

- Macchina di rivestimento PECVD con evaporazione potenziata da plasma

- Attrezzatura per il rivestimento di nano-diamante HFCVD con stampo di trafilatura

- Barca di evaporazione in ceramica alluminata

- Macchina diamantata MPCVD a 915 MHz

- Pressa per laminazione sottovuoto

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i vantaggi dell'utilizzo dell'approccio a deposizione chimica da vapore (CVD) per la produzione di nanotubi di carbonio (CNT)? Scalabilità con controllo economicamente vantaggioso

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura