In breve, la ricottura in idrogeno è un processo a bassa temperatura tipicamente eseguito tra 200°C e 300°C (392°F a 572°F). La temperatura minima efficace per iniziare questo processo nel ferro e in alcuni acciai inossidabili è di 200°C, necessaria per consentire agli atomi di idrogeno intrappolati di diffondersi fuori dal materiale.

L'obiettivo centrale della ricottura in idrogeno non è alterare le proprietà fondamentali del metallo, ma utilizzare un trattamento termico preciso a bassa temperatura per rimuovere l'idrogeno intrappolato. Ciò previene una modalità di rottura catastrofica nota come infragilimento da idrogeno.

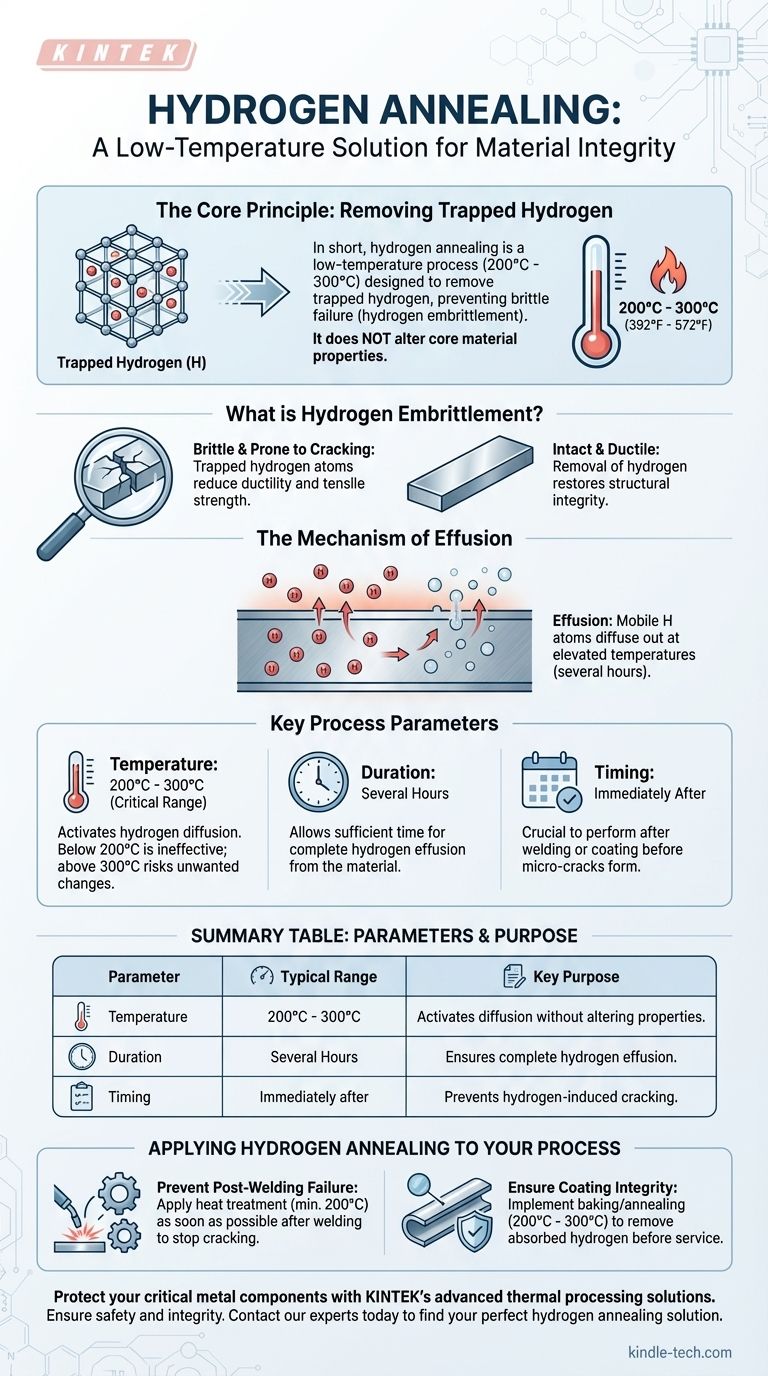

Il Principio Fondamentale: Rimozione dell'Idrogeno Intrappolato

La ricottura in idrogeno è un trattamento termico mirato progettato per risolvere un problema molto specifico. A differenza della ricottura convenzionale, che mira ad ammorbidire un materiale o alleviare le tensioni interne, questo processo è focalizzato esclusivamente sulla rimozione dell'idrogeno.

Cos'è l'Infragilimento da Idrogeno?

Durante processi come la saldatura, l'elettrodeposizione o la zincatura, singoli atomi di idrogeno possono rimanere intrappolati all'interno della struttura cristallina del metallo.

Questi atomi intrappolati riducono significativamente la duttilità e la resistenza alla trazione del materiale, rendendolo fragile e incline a cricche sotto stress. Questo fenomeno è chiamato infragilimento da idrogeno.

Il Ruolo della Temperatura

L'intervallo di temperatura da 200°C a 300°C è critico. Deve essere sufficientemente alto da fornire agli atomi di idrogeno intrappolati energia termica sufficiente per muoversi, o diffondere, attraverso il reticolo del metallo.

Tuttavia, la temperatura deve anche essere sufficientemente bassa da evitare di alterare le proprietà meccaniche previste del materiale, come la durezza o la tempra, che si verificherebbero a temperature di ricottura più elevate.

Il Meccanismo di Effusione

Mantenendo il materiale a questa temperatura elevata per diverse ore, gli atomi di idrogeno mobili migrano attraverso il metallo fino a raggiungere la superficie e fuoriuscire.

Questo processo di gas che fuoriesce da un solido è noto come effusione. Ciò rimuove efficacemente la fonte dell'infragilimento.

Comprendere i Parametri Chiave

Il successo della ricottura in idrogeno dipende dal controllo attento delle variabili di processo per abbinarle al materiale e alla fase di produzione che ha introdotto l'idrogeno.

L'Intervallo Critico di Temperatura

Il processo si basa sul mantenimento all'interno della finestra di 200°C a 300°C. Sotto i 200°C, la diffusione dell'idrogeno è troppo lenta per essere efficace nelle leghe a base di ferro. Andare significativamente sopra i 300°C rischia cambiamenti indesiderati nella microstruttura del metallo.

Durata e Tempistica

Il componente viene tipicamente mantenuto a temperatura in un forno per ricottura in idrogeno per diverse ore per assicurare che l'idrogeno abbia tempo sufficiente per diffondersi completamente.

Fondamentalmente, questo processo è più efficace se eseguito immediatamente dopo la fase di introduzione dell'idrogeno, come la saldatura o la rivestitura, prima che possano formarsi micro-cricche.

Come Applicare Questo al Tuo Processo

Scegliere i parametri giusti significa mitigare il rischio senza creare conseguenze indesiderate per il tuo materiale.

- Se il tuo obiettivo principale è prevenire guasti post-saldatura: Applica un trattamento termico a un minimo di 200°C il prima possibile dopo che la saldatura si è raffreddata per prevenire la criccatura indotta da idrogeno.

- Se il tuo obiettivo principale è garantire l'integrità del rivestimento o della zincatura: Implementa una fase di cottura o ricottura tra 200°C e 300°C per rimuovere l'idrogeno assorbito prima che il pezzo venga messo in servizio.

In definitiva, la ricottura in idrogeno è uno strumento termico preciso utilizzato per salvaguardare l'integrità dei componenti contro una minaccia nascosta.

Tabella Riepilogativa:

| Parametro | Intervallo Tipico | Scopo Principale |

|---|---|---|

| Temperatura | 200°C - 300°C (392°F - 572°F) | Attiva la diffusione dell'idrogeno senza alterare le proprietà del metallo |

| Durata | Diverse Ore | Consente tempo sufficiente affinché l'idrogeno effonda dal materiale |

| Tempistica | Immediatamente dopo saldatura/rivestimento | Previene la criccatura indotta da idrogeno prima che inizi |

Proteggi i tuoi componenti metallici critici dall'infragilimento da idrogeno. Il preciso trattamento termico a bassa temperatura della ricottura in idrogeno è essenziale per garantire l'integrità e la sicurezza delle parti saldate o rivestite. KINTEK è specializzata nella fornitura delle attrezzature di laboratorio avanzate e delle soluzioni di processo termico di cui hai bisogno per implementare questo processo vitale in modo efficace.

Assicurati che i tuoi materiali siano al sicuro da minacce nascoste. Contatta i nostri esperti oggi stesso per trovare la soluzione di ricottura in idrogeno perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i ruoli della sinterizzazione per gravità e dell'argon nei supporti NiCoCrAlY? Guida esperta alla fabbricazione di leghe porose

- Cos'è un'atmosfera riducente? Ottimizzare la lavorazione dei materiali prevenendo l'ossidazione

- Perché utilizzare un forno ad alta temperatura con atmosfera precisa per la ricerca sullo zirconio? Verificare le teorie sull'autodiffusione dell'ossigeno

- Come vengono utilizzate le atmosfere riducenti nella cottura dei prodotti ceramici? Colori delle Glaze Master e Chimica dell'Argilla

- Qual è il ruolo di un forno ad alto vuoto o a protezione atmosferica nel trattamento dell'acciaio inossidabile 304?

- Come funzionano i forni a mezzi contenenti carbonio e a atmosfera? Padroneggia la carburi zazione ad alta temperatura per la resistenza all'usura

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche

- Cos'è il trattamento termico in atmosfera protettiva? Prevenire l'ossidazione e la decarburazione per componenti metallici superiori