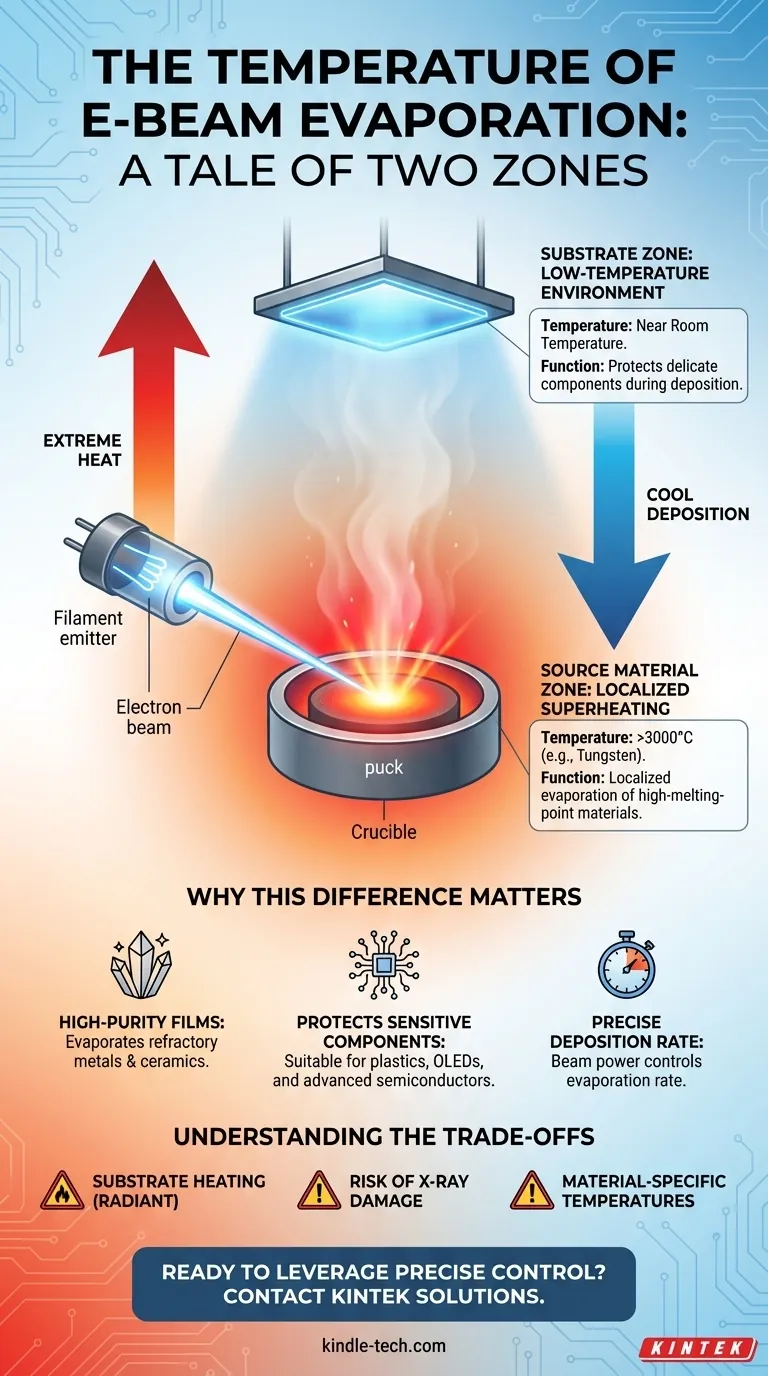

Nell'evaporazione a fascio elettronico, non esiste una singola temperatura operativa. Invece, il processo crea due distinte e critiche zone di temperatura: un punto estremamente caldo e localizzato sul materiale sorgente che provoca l'evaporazione, e un substrato molto più freddo dove il materiale viene depositato. Il materiale sorgente può essere riscaldato ben oltre i 3000°C, mentre il substrato può rimanere vicino alla temperatura ambiente.

Il concetto fondamentale da cogliere è che la "temperatura" dell'evaporazione a fascio elettronico non è un singolo numero, ma una storia di due ambienti. Il vantaggio principale della tecnica risiede nella sua capacità di creare un enorme gradiente di temperatura tra una sorgente surriscaldata e un substrato freddo, consentendo la deposizione di materiali ad alto punto di fusione su superfici sensibili.

Le Due Zone di Temperatura Critiche

Per comprendere il processo, è necessario differenziare tra la temperatura del materiale che viene evaporato e la temperatura della superficie che riceve il nuovo film.

Il Materiale Sorgente: Surriscaldamento Localizzato

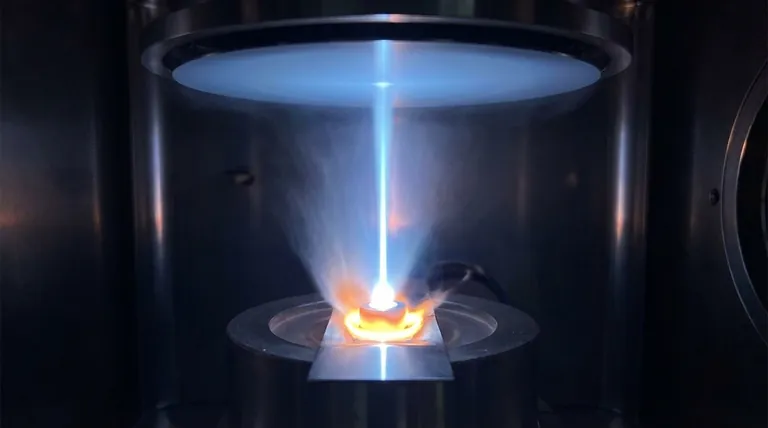

Il fascio di elettroni è un flusso di energia altamente focalizzato. Colpisce un'area molto piccola sulla superficie del materiale sorgente (il "puck" o "lingotto") in un crogiolo.

Questo intenso e localizzato apporto di energia riscalda quel piccolo punto fino al suo punto di ebollizione, causando la sublimazione o l'evaporazione degli atomi nella camera a vuoto. Questa temperatura dipende interamente dal materiale che viene depositato e può essere estrema, come oltre i 3400°C per il tungsteno.

Il Substrato: Un Ambiente a Bassa Temperatura

Contemporaneamente, il substrato (il wafer o il componente da rivestire) è posizionato a distanza dalla sorgente. Poiché il riscaldamento è così localizzato e il processo avviene in alto vuoto, pochissimo calore viene trasferito al substrato.

Questo è il vantaggio chiave della tecnica. La temperatura del substrato rimane bassa, spesso vicina alla temperatura ambiente, prevenendo danni a componenti delicati come plastiche o circuiti integrati preesistenti. Il riferimento a "basse temperature del substrato" evidenzia questo specifico beneficio.

Perché Questa Differenza di Temperatura è Importante

La capacità di separare le temperature della sorgente e del substrato conferisce all'evaporazione a fascio elettronico le sue capacità uniche e la sua precisione.

Consentire Film di Elevata Purezza

Le temperature estremamente elevate raggiungibili alla sorgente consentono l'evaporazione di materiali con punti di fusione molto alti, come metalli refrattari (tungsteno, tantalio) e ceramiche (biossido di titanio). Questo è difficile o impossibile con altri metodi come l'evaporazione termica standard.

Proteggere Componenti Sensibili

Poiché il substrato rimane freddo, è possibile depositare film conduttivi o ottici su materiali che verrebbero danneggiati da alte temperature. Questo è fondamentale per applicazioni nell'elettronica organica (OLED), nei dispositivi medici e nella produzione avanzata di semiconduttori.

Controllo della Velocità di Deposizione

La temperatura del punto della sorgente, controllata dalla potenza del fascio elettronico, influenza direttamente la velocità di evaporazione. Una maggiore potenza del fascio crea un punto più caldo, che rilascia più vapore, risultando in una maggiore velocità di deposizione sul substrato. Ciò fornisce una leva precisa per controllare lo spessore del film.

Comprendere i Compromessi

Sebbene potenti, le dinamiche di temperatura dell'evaporazione a fascio elettronico non sono prive di complessità che richiedono gestione.

Il Riscaldamento del Substrato Non è Zero

Sebbene il substrato rimanga relativamente freddo, non è perfettamente isolato. Sperimenterà un certo riscaldamento radiante dal materiale sorgente fuso, specialmente durante lunghe sessioni di deposizione. Per applicazioni di alta precisione, è spesso necessario un raffreddamento attivo del substrato per mantenere la stabilità della temperatura.

Rischio di Danni da Raggi X

Quando il fascio di elettroni ad alta energia colpisce il materiale sorgente, genera raggi X come sottoprodotto. Questi raggi X possono penetrare il substrato e potenzialmente danneggiare dispositivi elettronici sensibili, il che è una considerazione nota nella fabbricazione di semiconduttori.

Temperature Specifiche del Materiale

È fondamentale ricordare che la temperatura della sorgente richiesta è una proprietà del materiale stesso. Non esiste un'impostazione universale; il processo deve essere sintonizzato specificamente per il punto di ebollizione e le proprietà termiche del materiale che viene depositato.

Come Pensare alla Temperatura nel Tuo Processo

Il tuo approccio dovrebbe essere dettato dal tuo obiettivo finale, concentrandosi sull'ambiente della sorgente o del substrato.

- Se il tuo obiettivo principale è depositare materiali ad alto punto di fusione: Il tuo obiettivo è fornire una potenza del fascio sufficiente per raggiungere e mantenere la temperatura di evaporazione del materiale alla sorgente.

- Se il tuo obiettivo principale è proteggere un substrato delicato: La tua preoccupazione principale è gestire e spesso raffreddare attivamente il substrato per evitare che il riscaldamento radiante influenzi il tuo componente.

- Se il tuo obiettivo principale è un controllo preciso della velocità: La temperatura della sorgente, controllata dalla potenza del fascio, è la tua leva principale per regolare la velocità di deposizione da 0,1 a 100 nm/minuto.

In definitiva, padroneggiare l'evaporazione a fascio elettronico significa gestire queste distinte zone di temperatura per raggiungere i tuoi specifici obiettivi di materiale e substrato.

Tabella riassuntiva:

| Zona di Temperatura | Intervallo Tipico | Funzione Chiave |

|---|---|---|

| Materiale Sorgente | > 3000°C (es. Tungsteno) | Evaporazione localizzata di materiali ad alto punto di fusione |

| Substrato | Vicino alla temperatura ambiente | Protegge i componenti delicati durante la deposizione |

Pronto a sfruttare il controllo preciso della temperatura dell'evaporazione a fascio elettronico per le applicazioni di film sottili del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo gli strumenti e l'esperienza per depositare film di elevata purezza anche sui substrati più sensibili. Che tu stia lavorando con metalli refrattari, ceramiche o elettronica delicata, le nostre soluzioni garantiscono una gestione ottimale del processo. Contattaci oggi per discutere come possiamo migliorare le tue capacità di deposizione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Qual è la funzione del rivestimento elettronico? Migliora le prestazioni elettriche e ottiche del tuo dispositivo

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Quali sono i vantaggi e gli svantaggi dell'evaporazione a fascio elettronico? Film ad alta purezza per applicazioni esigenti

- Quali sono le alternative allo sputtering? Scegliere il metodo giusto per la deposizione di film sottili

- Quali sono le applicazioni dei fasci di elettroni? Dall'imaging su scala nanometrica alla produzione industriale

- Cos'è la vaporizzazione dello zinco? Una sfida critica per la sicurezza e la qualità nella saldatura

- Perché il processo di deposizione fisica da vapore deve essere condotto in un ambiente sottovuoto? Garantire Purezza e Prestazioni